Badania nad schematem konfiguracji i zarządzaniem konserwacją części pieców do obróbki cieplnej do zastosowań przemysłowych

Rozsądna konfiguracja części pieca do obróbki cieplnej z punktu widzenia adaptacji procesu

Dopasuj właściwości materiałowe akcesoriów do rodzaju obróbki cieplnej

Istnieje wiele rodzajów procesów obróbki cieplnej, w tym hartowanie, odpuszczanie, wyżarzanie, normalizowanie, nawęglanie, azotowanie itp. Każdy proces ma inne wymagania dotyczące temperatury pieca, składu atmosfery, kontroli czasu itp. Dlatego różne typy procesów mają różne wymagania dotyczące odporności na temperaturę, odporności na korozję i stabilności termicznej materiałów pomocniczych.

Na przykład w procesie nawęglania akcesoria muszą znajdować się w środowisku o wysokiej temperaturze i bogatym w węgiel przez długi czas, a kluczem jest odporność na nawęglanie; podczas próżniowej obróbki cieplnej lub azotowania materiał powinien mieć większą odporność na utlenianie i stabilność wymiarową. W tych scenariuszach częściej stosuje się stopy o wysokiej zawartości chromu i niklu, stale żaroodporne serii Fe-Cr-Ni itp., a dobór materiału powinien być możliwie najbliższy konkretnym warunkom procesu.

Projekt konstrukcyjny akcesoriów powinien pasować do rytmu i obciążenia obróbki cieplnej

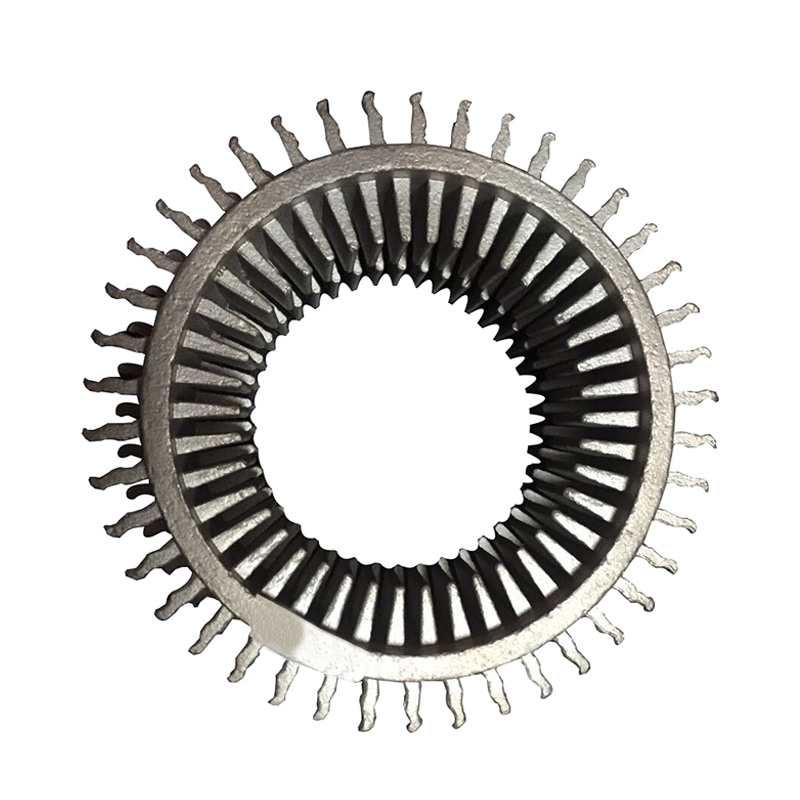

W piecach do obróbki cieplnej typowe akcesoria obejmują wsporniki, wieszaki, płyty dolne pieca, wirniki wentylatorów, rury radiacyjne, osłony, zbiorniki muflowe itp. Te akcesoria konstrukcyjne muszą nie tylko wytrzymywać środowiska o wysokiej temperaturze, ale także muszą wielokrotnie unosić ciężar przedmiotów obrabianych oraz wytrzymywać rozszerzalność cieplną i szoki naprężenia termicznego.

Na przykład w przypadku płyt dennych pieca, w których ładuje się i rozładowuje z dużą częstotliwością, należy zastosować materiały o dobrej odporności na zmęczenie cieplne i o wzmocnionej konstrukcji; natomiast rolki przenośnikowe stosowane w piecach ciągłych muszą uwzględniać zarówno odporność na zużycie, jak i stabilność wymiarową. Ponadto elementy wymiany ciepła, takie jak rury promiennikowe, muszą również spełniać wymagania dotyczące równomierności ogrzewania i sprawności cieplnej, a kształt konstrukcyjny jest ściśle powiązany z prowadzeniem przepływu powietrza. Rozsądne dobranie parametrów konstrukcyjnych jest podstawą wydłużenia żywotności osprzętu i utrzymania spójności obróbki cieplnej.

Zalety odlewania precyzyjnego i technologii pianki traconej w produkcji skomplikowanych akcesoriów

Części pieca do obróbki cieplnej (części pieca do obróbki cieplnej) są często produkowane przy użyciu różnych metod, takich jak odlewanie metodą traconą, odlewanie metodą traconej pianki EPC i odlewanie w formach piaskowych z żywicy. Wybór metody odlewania powinien być dostosowany do złożoności struktury akcesoriów, wielkości partii i wymagań eksploatacyjnych.

Odlewanie precyzyjne (odlewanie precyzyjne) nadaje się do części o drobnej strukturze i wysokich wymaganiach dotyczących wykończenia powierzchni, takich jak małe i złożone części konstrukcyjne, takie jak dysze gazowe i rury ochronne termopar. Wysoka dokładność wymiarowa pomaga poprawić wydajność montażu i spójność procesu.

Odlewanie z pianki traconej nadaje się do produkcji średnich i dużych akcesoriów piecowych o złożonej konstrukcji i dużej swobodzie kształtowania, takich jak rury radiacyjne, wieszaki, elementy drzwi pieca itp. Proces ten zmniejsza ograniczenia konstrukcyjne powierzchni podziału formy, umożliwia jednoczesne formowanie pustych struktur lub części o specjalnych kształtach i sprzyja ograniczeniu procedur obróbki końcowej.

Odlew piaskowy z żywicy nadaje się do dużych akcesoriów korpusów pieców o grubych ścianach, prostych konstrukcjach i wysokich wymaganiach mechanicznych, takich jak podstawy i palety. Rozsądnie wybierając ścieżkę procesu, można kontrolować odkształcenie i skurcz odlewu przy jednoczesnym spełnieniu wymagań wytrzymałościowych.

Wpływ warunków środowiskowych na odporność korozyjną akcesoriów

Piece do obróbki cieplnej często działają w złożonych warunkach pracy, takich jak utlenianie w wysokiej temperaturze, potencjał węglowy w wysokiej temperaturze, chłodzenie wilgotne, piece atmosferyczne i inne środowiska. Różne środowiska mają różny wpływ na korozję powierzchniową akcesoriów.

W przypadku zbiornika muflowego lub płaszcza grzejnego w piecu atmosferycznym środowisko, w którym się znajduje, to przeważnie zamknięty stan redukcji lub wysoki potencjał węglowy, a materiały stopowe odporne na nawęglanie, takie jak HK40, HT, HU i inne stopy o wysokiej zawartości chromu i niklu, są wymagane w celu poprawy ich odporności na pękanie i karbonizację.

W miejscach o gorącym i wilgotnym lub kwaśnym, lotnym środowisku, takich jak niektóre piece do wyżarzania chemicznego i obszary zbiorników wody do wyżarzania, zaleca się stosowanie materiałów stopowych z dużą zawartością krzemu, chromu i aluminium w celu poprawy odporności na korozję i zmniejszenia ryzyka złuszczania się i pogorszenia wydajności spowodowanego korozją chemiczną.

Analiza wpływu cyklu pracy i częstotliwości konserwacji na żywotność akcesoriów

Żywotność części pieca do obróbki cieplnej zależy nie tylko od materiałów i procesów, ale także jest powiązana z rytmem pracy sprzętu, częstotliwością procesów i metodami konserwacji. Na przykład:

* Stale działające rury promiennikowe: Długotrwała praca w wysokiej temperaturze jest podatna na odkształcenia pełzające, a rozkład temperatury i stan rozszerzalności materiału muszą być regularnie monitorowane.

* Dolna płyta pieca ładująca i rozładowująca o wysokiej częstotliwości: Częsty szok termiczny prowadzi do pęknięć zmęczeniowych cieplnych, a do codziennej konserwacji należy dodać łącza do kontroli chłodzenia i obserwacji pęknięć.

* Wirnik wentylatora: Pod wpływem dużych prędkości przepływu powietrza i obciążenia cieplnego konieczne jest regularne czyszczenie zgorzeliny tlenkowej i osadów węglowych, aby zapobiec uszkodzeniom wibracyjnym spowodowanym niewyważeniem.

Rozsądne ustawienie cykli konserwacji i ocena pozostałego okresu użytkowania to skuteczne strategie poprawy ekonomicznego cyklu użytkowania akcesoriów.

Wartość adaptacyjna i ścieżka synergii technicznej akcesoriów niestandardowych

Chociaż standardowe akcesoria mogą obniżyć koszty, czasami nie są w stanie zapewnić najlepszej równowagi pomiędzy wydajnością cieplną a żywotnością w przypadku określonych ścieżek procesowych, specjalnych typów pieców lub niestandardowych detali. Akcesoria dostosowane do indywidualnych potrzeb mają oczywiste zalety adaptacyjne w zakresie optymalizacji strukturalnej, dostosowania materiału i dopasowywania ścieżek procesowych.

Na przykład system zamków skonfigurowany do produkcji wielu odmian metodą obróbki cieplnej w małych partiach może poprawić skuteczność mocowania dzięki połączeniu modułowemu i zmniejszyć odchylenia w obróbce cieplnej spowodowane niedopasowaniem kształtu. Wieszaki stosowane do niektórych dużych przedmiotów do podnoszenia mogą również optymalizować układ uch do podnoszenia i rozkład naprężeń poprzez analizę strukturalną elementów skończonych, aby uniknąć odkształceń zginających podczas pracy.

Dongmingguan Special Metal Manufacturing Co., Ltd. ma w tym zakresie duże możliwości dostosowywania. Łącząc procesy odlewania precyzyjnego, odlewania odśrodkowego i produkcji EPC, może realizować projektowanie kierunkowe i produkcję zgodnie z potrzebami klienta oraz poprawiać możliwości dostosowania procesu ogólnego dopasowania.

Kierunek rozwoju i kumulacja technologii lokalizacji części pieców do obróbki cieplnej

Wraz z rozwojem domowego przemysłu obróbki cieplnej, metalurgii i petrochemii wzrasta zapotrzebowanie na wysokowydajne akcesoria piecowe. Przez długi czas w przeszłości niektóre wysokiej klasy części opierały się na imporcie, ale obecnie coraz więcej firm takich jak Dongmingguan stopniowo realizuje substytucję krajową poprzez akumulację technologii i doskonalenie procesów produkcyjnych.

Poprawa dojrzałości technicznej w zakresie dokładności odlewania, kontroli stopów, procesu obróbki cieplnej i innych elementów umożliwia lokalnym producentom dostarczanie bardziej stabilnych i elastycznych rozwiązań produktowych. Zapewnia to również silne wsparcie dla ogólnej kontroli kosztów konserwacji i szybkiej reakcji urządzeń do obróbki cieplnej.

Jak wybrać odpowiedni materiał części pieca do obróbki cieplnej w zależności od środowiska użytkowania

Logika adaptacji materiału w środowisku o wysokiej temperaturze

W większości pieców do obróbki cieplnej części pieca do obróbki cieplnej muszą wytrzymywać długoterminową lub nawet ciągłą pracę w wysokiej temperaturze, a temperatura często mieści się w zakresie od 800 ℃ do 1200 ℃. W tym momencie wytrzymałość w wysokiej temperaturze, odporność na pełzanie i rozszerzalność cieplna materiału stają się podstawowymi wskaźnikami wyboru materiału.

* Obowiązujące materiały: stal żaroodporna reprezentowana przez stop Fe-Cr-Ni (taka jak seria HK40, HU, HT, HP), o dobrej odporności na utlenianie w wysokiej temperaturze i stabilnej strukturze organizacyjnej.

*Części aplikacyjne: płyta dolna pieca, rura radiacyjna, zbiornik muflowy, wieszak i inne części narażone na działanie strefy wysokiej temperatury pieca przez długi czas.

*Kluczowe wymagania eksploatacyjne: stabilny współczynnik rozszerzalności cieplnej pozwalający uniknąć pęknięć termicznych, wysoka granica plastyczności zapobiegająca odkształceniom konstrukcyjnym oraz odporność na pełzanie umożliwiająca wytrzymywanie długotrwałych obciążeń wysokotemperaturowych.

Wymagania dotyczące odporności na utlenianie w atmosferze utleniającej

W urządzeniach do obróbki cieplnej, takich jak piece powietrzne pod ciśnieniem atmosferycznym i piece oporowe, tlen i wysoka temperatura współpracują ze sobą, tworząc kamień tlenkowy na powierzchni metalu. Powtarzające się utlenianie i łuszczenie powodują zmiany wymiarów konstrukcyjnych, a nawet powodują pęknięcia komponentów.

*Materiały stosowane: stopy o wysokiej zawartości chromu (takie jak zawartość Cr powyżej 20%), chrom może szybko utworzyć warstwę ochronną Cr₂O₃ w wysokiej temperaturze, zmniejszając dalsze tempo utleniania.

*Odnośne części: rury osłonowe, osłony palników, przegrody ogniowe i inne części wystawione na działanie atmosfery powietrza w piecu.

*Propozycje doboru materiału: wybieraj stopy o zawartości chromu nie mniejszej niż 25% i umiarkowanej zawartości niklu, aby uwzględnić zarówno właściwości przeciwutleniające, jak i wytrzymałość cieplną.

Odporność na nawęglanie w atmosferze bogatej w węgiel lub nawęglającej

W piecach do nawęglania i piecach atmosferowych atmosfera jest bogata w źródła węgla (takie jak CO, CH₄ itp.), które mogą łatwo powodować reakcję nawęglania na powierzchni części pieca do obróbki cieplnej w wysokich temperaturach, powodując powstawanie twardych i kruchych faz, powodując pękanie, łuszczenie się i inne uszkodzenia.

*Odpowiednie materiały: materiały stopowe o dużej zawartości aluminium lub krzemu, takie jak HP-MA (stop modyfikowany), stopy o wysokiej zawartości krzemu itp. Aluminium i krzem mogą tworzyć stabilne tlenki, blokując penetrację atomów węgla.

* Obowiązujące części: zbiorniki muflowe, rury radiacyjne, osłony termiczne, wirniki wentylatorów i inne części, które przez długi czas znajdują się w atmosferze nawęglającej.

*Metoda ochrony: Połącz powłokę ceramiczną lub proces powlekania kompozytowego, aby poprawić odporność na karbonizację; unikaj ostrych narożników i nierównej grubości w projekcie, aby zmniejszyć akumulację naprężeń termicznych.

Odporność na korozję w atmosferze zawierającej siarkę lub środowisku kwaśnym

Niektóre piece do obróbki cieplnej stosowane w przemyśle petrochemicznym, hutnictwie i innych gałęziach przemysłu mogą zawierać w atmosferze czynniki korozyjne, takie jak SO₂, H₂S lub kwaśny kondensat gazów spalinowych, które mogą łatwo powodować korozję naprężeniową lub korozję międzykrystaliczną metalu.

*Materiały stosowane: stopy na bazie niklu (takie jak Inconel 600, 601, 625) lub stale stopowe zawierające molibden, które mają lepszą stabilność w środowiskach zasiarczonych.

*Odnośne części: rury prowadzące wylotowe pieca do prażenia, kanały powietrzne, rury do wymiany atmosfery i inne części mające kontakt z gazami siarkowymi lub kwaśnymi.

* Sugestie projektowe: Unikaj wysokiego poziomu żelaza lub pierwiastków zanieczyszczających w materiale, zapewniając jednocześnie jakość obróbki powierzchni materiału i redukując punkt początkowy korozji.

Odporność na zmęczenie cieplne w środowisku o częstych cyklach termicznych

Okresowe ogrzewanie i chłodzenie to powszechny rytm pracy pieców do obróbki cieplnej, szczególnie w piecach przerywanych, w których obrabiane są przedmioty partiami. Ten częsty cykl termiczny może powodować zmęczenie cieplne, pęknięcia, deformacje strukturalne, a nawet pęknięcia.

* Stosowane materiały: stopy odlewnicze o dużej odporności na zmęczenie cieplne, takie jak stal żaroodporna serii HT i HP, zwłaszcza materiały o drobnej strukturze i niewielkiej liczbie wad odlewniczych.

* Obowiązujące części: wsporniki drzwi pieca, wieszaki, gniazda kół pieca, wsporniki systemu podnoszenia i inne części, które często są narażone na naprzemienne działanie ciepła i zimna.

* Strategia doboru materiału: Oprócz samego materiału niezwykle ważna jest także jakość procesu odlewania. Na przykład zastosowanie procesów odlewania metodą traconą lub metodą traconej pianki może zmniejszyć defekty, takie jak dziury piaskowe, pory, dziury skurczowe itp., Co pomaga poprawić trwałość zmęczeniową komponentów.

Podwójna adaptacja szoku mechanicznego i termicznego w środowisku przepływu powietrza o dużej prędkości

Oprócz odporności na wysoką temperaturę elementy układu wentylatora pieca do obróbki cieplnej muszą również wytrzymywać połączone skutki dużych prędkości obrotowych, uderzeń przepływu powietrza i nagłych zmian temperatury.

* Stosowane materiały: Wysokowytrzymałe stopy chromowo-niklowe lub materiały niklowo-chromowo-molibdenowe, które zachowują wysoką wytrzymałość mechaniczną i odporność na korozję w wysokich temperaturach.

* Obowiązujące części: wirniki wentylatorów obiegowych, osłony prowadnic, połączenia kanałów powietrznych itp.

* Sugestie dotyczące wzmocnienia: Współpraca przy projektowaniu mechanicznej równowagi dynamicznej, wzmocnienie kontroli gęstości odlewu i niezbędna obróbka cieplna po obróbce (taka jak obróbka roztworowa) w celu ustabilizowania mikrostruktury i poprawy tolerancji na szok termiczny.

Rozważania dotyczące wyboru materiału w przypadku kontaktu z czynnikiem chłodzącym

Niektóre części pieca do obróbki cieplnej, np. walce pieca, rury chłodzące i inne części, muszą być regularnie kontaktowane z wodą chłodzącą, olejem lub gazem. Drastyczne zmiany temperatury przyspieszą akumulację naprężeń termicznych. Jednocześnie zanieczyszczenia w medium chłodzącym powodują korozję powierzchni materiału.

* Obowiązujące materiały: Austenityczna stal nierdzewna, taka jak 304, 316L lub stal stopowa o wysokiej zawartości chromu i molibdenu, która ma dobrą odporność na pękanie i korozję w pewnym zakresie temperatur.

*Części aplikacyjne: taca wlotowa komory chłodzącej, części mechanizmu przenoszącego po obróbce cieplnej, konstrukcja prowadząca w urządzeniach chłodzących z wymuszonym obiegiem powietrza itp.

*Inne sugestie: Odporną na zużycie technologię obróbki powierzchni (taką jak natryskiwanie powierzchni, utwardzanie) można łączyć, aby spowolnić tempo zużycia i poprawić ogólną trwałość.

Strategia doboru materiału w połączeniu z charakterystyką procesu odlewania

Oprócz czynników środowiskowych, proces produkcji części pieca do obróbki cieplnej jest również ważnym czynnikiem wpływającym na wybór materiału. Na przykład odlewanie odśrodkowe nadaje się do grubościennych części o dużej wytrzymałości, podczas gdy odlewanie metodą traconego materiału nadaje się do małych części o skomplikowanych szczegółach. Dopasowane materiały i procesy mogą poprawić jakość i niezawodność odlewów.

* Odlew metodą traconą: Nadaje się do małych części o skomplikowanych szczegółach, takich jak dysze i osłony, a odpowiednie materiały obejmują żaroodporną stal nierdzewną (taką jak CF8M).

* Odlewanie pianki EPC: Nadaje się do średnich i dużych złożonych części konstrukcyjnych, takich jak wentylatory i rury radiacyjne, nadaje się do stopów o wysokiej zawartości chromu i niklu.

* Odlewanie piaskowe z żywicy: Stosowane do ciężkich części lub prostych części konstrukcyjnych, takich jak płyty denne pieca i wieszaki, często stosuje się stopy serii HT lub HP.

Przy wyborze materiałów należy wziąć pod uwagę nie tylko wymagania środowiskowe, ale także możliwość dostosowania procesu, aby zmniejszyć odsetek defektów w procesie produkcyjnym.

Synergia kompleksowego dopasowania i możliwości świadczenia usług lokalnych

Jeśli przy wyborze materiałów na części pieca do obróbki cieplnej można połączyć możliwości procesu odlewania i doświadczenie lokalnych dostawców w zakresie obsługi posprzedażnej, bardziej sprzyjać będzie osiągnięciu długoterminowego dopasowania materiałów i środowisk zastosowań.

Na przykład firma Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. ma wiele możliwości odlewania, takich jak odlewanie metodą traconą, odlewanie metodą traconej pianki EPC i odlewanie w formach piaskowych z żywicy, a także może dostosowywać receptury materiałów i projekty konstrukcyjne w oparciu o charakterystykę środowiskową klienta. Ten zintegrowany model materiałów, projektowania, odlewania i usług pomaga skrócić cykl adaptacji i poprawić efektywność użytkowania.

|  |

Analiza wpływu obróbki cieplnej części pieca na żywotność sprzętu i wydajność operacyjną

Bezpośredni wpływ właściwości materiału komponentów na żywotność

Elementy pieca do obróbki cieplnej znajdują się głównie w środowiskach o wysokiej temperaturze, a właściwości fizyczne, chemiczne i mechaniczne różnych materiałów determinują ich żywotność i tryb awarii.

*Wytrzymałość materiału i stabilność w wysokiej temperaturze: Jeśli wybrany materiał ma dużą szybkość pełzania lub słabą odporność na zmęczenie cieplne w wysokiej temperaturze, łatwo ulega odkształceniu i pęknięciu w krótkim czasie, powodując awarię elementu, wpływając na równomierność temperatury w piecu i jakość obróbki przedmiotu obrabianego.

*Odporność na korozję i utlenianie: Jeśli w piecu panuje atmosfera utleniająca lub przepuszczalna dla węgla i azotu, odporność materiału na korozję chemiczną jest bezpośrednio związana ze stabilnością powierzchni i żywotnością elementu. Zjawiska korozji, takie jak karbonizacja, utlenianie i siarczkowanie, przyspieszają starzenie się materiału.

Odpowiednie udoskonalenie konstrukcji stopu, np. dodanie pierwiastków takich jak aluminium, chrom, nikiel i molibden, w celu poprawy odporności metalu na korozję i odporność na odkształcenia termiczne, pomoże wydłużyć żywotność elementu.

Synergiczny wpływ struktury akcesoriów na efektywność operacyjną

To, czy projekt konstrukcyjny części pieca do obróbki cieplnej jest uzasadniony, decyduje o wydajności wielu systemów, takich jak dystrybucja ciepła, ścieżka przepływu powietrza i stan nośności pieca.

*Przewodnictwo cieplne i efektywność cyrkulacji atmosfery: Na przykład, jeśli zbiornik mufy, rura radiacyjna, osłona termiczna i inne konstrukcje są rozsądnie zaprojektowane, mogą równomiernie przenosić ciepło, unikać lokalnego przegrzania, poprawiać sprawność cieplną i zmniejszać zużycie paliwa lub energii elektrycznej.

* Konstrukcja wózka, tacy i wieszaka pieca: Powinny mieć wystarczającą wytrzymałość i lekkość, aby zmniejszyć bezwładność cieplną, zwiększyć szybkość nagrzewania i skrócić czas chłodzenia, poprawiając w ten sposób cały cykl obróbki cieplnej.

Jeśli w projekcie zostaną przyjęte koncepcje modułowe lub konstrukcje częściowo wymienne, może to również poprawić wygodę konserwacji i ciągłość pracy.

Wpływ poziomu procesu produkcyjnego na stabilność wydajności

Proces produkcji części pieca do obróbki cieplnej, taki jak odlewanie, obróbka cieplna i spawanie, jest kluczowym krokiem w celu określenia rzeczywistej wydajności usługi.

*Wady odlewu wpływają na integralność konstrukcji: Wady odlewu, takie jak pory, skurcz, wtrącenia żużla i pęknięcia, mogą stać się punktami koncentracji naprężeń podczas użytkowania, powodując wczesne pękanie części pod wpływem wysokiej temperatury lub obciążenia.

*Stan obróbki cieplnej wpływa na właściwości organizacyjne: Niewłaściwy proces obróbki cieplnej może powodować gruboziarniste ziarna i kruchą organizację materiałów, zmniejszając ich odporność na szok termiczny.

Dobór odpowiednich procesów produkcyjnych (takich jak odlewanie metodą traconego wosku, formowanie w piasku żywicznym, odlewanie odśrodkowe itp.) oraz wzmocnienie kontroli jakości są podstawą zapewnienia niezawodności działania podzespołów.

Wpływ trudności w utrzymaniu komponentów na ciągłość produkcji

W zakładach obróbki cieplnej częstotliwość konserwacji i wygoda wymiany podzespołów bezpośrednio wpływają na stabilność pracy urządzeń i ciągłość linii produkcyjnych.

* Kruchość komponentów wpływa na częstotliwość konserwacji: Jeśli projekt akcesoriów jest nierozsądny lub dobór materiałów jest niewłaściwy, może wystąpić częsta konserwacja lub nawet wyłączenie całego pieca, co wpłynie na wydajność produkcji seryjnej.

* Konstrukcja wymiennej konstrukcji: zastosowanie konstrukcji wtykowej lub kombinowanej sprawia, że cykl wymiany niektórych wrażliwych części jest krótszy, a obsługa wygodniejsza, co może zmniejszyć koszty konserwacji i czas ręcznej interwencji całego pieca.

Wydłużenie cyklu konserwacji podzespołów i ograniczenie ryzyka wyłączeń awaryjnych sprzyjają poprawie ogólnej szybkości rozruchów urządzeń.

Pośredni wpływ sprawności cieplnej i zużycia energii

Przewodność cieplna i charakterystyka bezwładności cieplnej niektórych części pieca do obróbki cieplnej będzie miało wpływ na sprawność cieplną i zużycie energii korpusu pieca.

*Ciężkie części nagrzewają się powoli: Jeśli płyta dolna, wspornik warstwy izolacyjnej itp. są zbyt grube, wydłuży to czas nagrzewania pieca i spowoduje straty energii.

*Części o wysokiej przewodności cieplnej optymalizują ścieżkę wymiany ciepła: na przykład przewodność cieplna materiałów komponentów, takich jak rury radiacyjne i kanały powietrzne, jest wysoka, a konstrukcja przewodności cieplnej jest rozsądna, co pomaga poprawić efektywność wykorzystania ciepła.

Dzięki optymalizacji materiałów, zmniejszeniu ciężaru konstrukcji i obróbce powierzchni można poprawić szybkość reakcji termicznej pieca bez utraty wytrzymałości, zmniejszając w ten sposób zużycie energii.

Wpływ odporności na odkształcenia cieplne na stabilność konstrukcyjną urządzeń

Po długotrwałej pracy w wysokiej temperaturze korpus pieca może się odkształcić, wygiąć, przemieścić itp., niszcząc w ten sposób integralność konstrukcji i powodując nieprawidłowe działanie.

*Kontrola odkształcenia dolnej płyty pieca i ramy pieca: Jeśli te części wypaczą się z powodu nierównomiernej rozszerzalności cieplnej, będzie to miało wpływ na płaskość i bezpieczeństwo załadunku przedmiotu obrabianego.

*Stabilność nośna zawiesia i palety: Poważne odkształcenie termiczne spowoduje upadek lub zderzenie przedmiotu obrabianego, zwiększając ryzyko bezpieczeństwa i straty sprzętu.

Wybór kombinacji materiałów o niskim współczynniku rozszerzalności cieplnej i dużej sztywności strukturalnej oraz wykonanie rozsądnego projektu podparcia może skutecznie opóźnić wystąpienie niestabilności sprzętu.

Zniszczenie zmęczeniowe w warunkach cyklu termicznego

Po setkach cykli temperaturowych części pieca do obróbki cieplnej są podatne na pęknięcia zmęczeniowe cieplne, a nawet pęknięcia, które stają się podstawową przyczyną nieplanowanych przestojów sprzętu.

*Reakcje łańcuchowe spowodowane pęknięciami komponentów: takie jak pękanie wspornika, niewyważenie wirnika wentylatora, pęknięcie rurki radiacyjnej itp., które nie tylko wpływają na stabilność kontroli temperatury, ale mogą również zagrażać jakości detali i bezpieczeństwu osobistemu.

*Strategia projektowania zapobiegająca zmęczeniu: W częściach, w których naprężenia termiczne często się zmieniają, należy wybrać materiały o dużej odporności na zmęczenie cieplne i w miarę możliwości należy unikać części skupiających naprężenia, takich jak ostre narożniki i mutacje.

Wzmocnienie oceny trwałości zmęczeniowej komponentów jest skutecznym sposobem na wydłużenie cyklu remontu sprzętu i poprawę niezawodności systemu.

Wpływ adaptacji atmosfery pieca i kompatybilności materiałowej

W przypadku różnych typów atmosfer pieca do obróbki cieplnej (takich jak gaz ochronny, gaz nawęglający, gaz rozkładający amoniak itp.) dobór materiałów części pieca do obróbki cieplnej musi zapewniać dobre możliwości dostosowania atmosfery.

*Awaria materiału spowodowana niedopasowaniem atmosfery: Niewłaściwie dobrane materiały mogą ulec uszkodzeniu w wyniku karbonizacji, denikelizacji, utleniania, a nawet zanieczyszczenia elementów obrabianych cieplnie.

* Znaczenie materiałów i procesów sprzęgających: Na przykład stopy niklu bogate w chrom nadają się do stosowania w atmosferach utleniających, a stopy krzemowo-aluminiowe nadają się do środowisk pieców do nawęglania o wysokim potencjale węglowym.

Projekt materiałów i procesów musi uwzględniać wymagania dotyczące adaptacji atmosfery u źródła, aby zapewnić stabilność procesu i spójność produktu.

Wpływ bilansu kosztów i trwałości na stopę zwrotu inwestycji w sprzęt

Przy doborze akcesoriów do sprzętu uwzględnienie jedynie początkowego kosztu zakupu może skutkować częstą wymianą i wysokimi kosztami utrzymania, co w dłuższej perspektywie nie sprzyja kontroli kosztów eksploatacji.

* Strategia opłacalna: wybór materiałów średniej i wysokiej klasy oraz dojrzałych procesów odlewniczych w rozsądnym przedziale cenowym często pozwala uzyskać dłuższą żywotność i niższą roczną częstotliwość wymiany.

* Myślenie związane z zarządzaniem pełnym cyklem życia: zaczynając od całego procesu projektowania, produkcji, eksploatacji i konserwacji, należy skonstruować model cyklu życia komponentu, aby zmaksymalizować wartość inwestycji w sprzęt.

Na dużych liniach produkcyjnych do obróbki cieplnej optymalizacja wskaźnika zwrotu z inwestycji w żywotność i wydajność części pieca do obróbki cieplnej pomoże poprawić ogólną wydajność operacyjną.

Dyskusja na temat różnorodnych wymagań różnych gałęzi przemysłu w zakresie wydajności części pieców do obróbki cieplnej

Przemysł metalurgiczny: odporność na wysoką temperaturę i odporność na korozję to podstawowe wymagania

Urządzenia do obróbki cieplnej w przemyśle metalurgicznym stosowane są głównie do wyżarzania, normalizowania i hartowania materiałów takich jak stal, wlewki stopowe i odkuwki. Środowisko obróbki cieplnej charakteryzuje się wysoką temperaturą, długim czasem i złożonymi mediami.

*Wymagania materiałowe: Musi mieć wysoką wytrzymałość temperaturową i odporność na pełzanie, a często stosuje się stop o wysokiej zawartości chromu i niklu, austenityczną stal nierdzewną i inne materiały.

*Środowisko korozyjne: W niektórych korpusach pieców panuje atmosfera zawierająca siarkę lub chlor, co wymaga, aby akcesoria charakteryzowały się dużą odpornością na korozję, aby zapobiec złuszczaniu się wskutek utleniania i pękaniu powierzchni.

*Koncentracja na konstrukcji: Skoncentruj się na wytrzymałości konstrukcyjnej i kontroli odkształceń zbiorników pieca, zbiorników muflowych, rur radiacyjnych i wsporników nośnych, aby zapewnić równomierne nagrzewanie przedmiotów obrabianych w piecu.

Branża ma wysokie oczekiwania co do żywotności i okresów międzyobsługowych akcesoriów i zazwyczaj preferuje duże komponenty odlewane w wysokiej temperaturze metodą odśrodkową lub w formach piaskowych z żywicy.

Przemysł motoryzacyjny: najważniejsze są wymagania dotyczące dokładności wymiarowej i jednorodności termicznej

Obróbkę cieplną w przemyśle motoryzacyjnym stosuje się głównie do wzmacniania powierzchni i optymalizacji organizacyjnej części mechanicznych, takich jak koła zębate, wały, korbowody, wały korbowe itp. Partia produkcyjna jest duża, a wymagania dotyczące rytmu przetwarzania i konsystencji produktu są wysokie.

* Koncentracja na efektywności cieplnej: Akcesoria muszą poprawiać efektywność wymiany ciepła w piecu, skracać czas nagrzewania i izolacji oraz poprawiać ogólną wydajność.

* Lekka konstrukcja: Powszechnie używane palety, wieszaki, ramy i inne elementy powinny uwzględniać zarówno wytrzymałość, jak i lekkość, zmniejszać bezwładność cieplną oraz ułatwiać automatyczny załadunek i recykling.

* Możliwość dostosowania do atmosfery: Procesy obróbki cieplnej, takie jak nawęglanie i węgloazotowanie, muszą być prowadzone w kontrolowanej atmosferze, co wymaga, aby komponenty miały dużą zdolność dostosowywania się do atmosfery i nie były podatne na odkształcenie warstwy nawęglania.

Przemysł motoryzacyjny preferuje zazwyczaj modułowe i wysoce ustandaryzowane konfiguracje komponentów, aby sprostać potrzebom obsługi linii montażowej i szybkiej wymiany.

Przemysł petrochemiczny: kluczowa jest odporność na erozję chemiczną i wahania termiczne

Przemysł petrochemiczny szeroko wykorzystuje piece do obróbki cieplnej w procesach wysokotemperaturowych, takich jak kataliza, kraking i regeneracja. Warunki pracy są złożone, a atmosfera zmienna, co stwarza szczególne wyzwania dla części pieców do obróbki cieplnej.

* Złożone środowisko korozyjne: Piecom często towarzyszą substancje korozyjne, takie jak siarkowodór, chlor i para wodna. Komponenty muszą mieć dużą odporność na korozję i odporność na proszek metalowy.

* Częste cykle termiczne: W operacjach ciągłych i przerywanych często występuje naprzemiennie wysoka temperatura i chłodzenie, co wymaga, aby komponenty miały dużą odporność na zmęczenie cieplne i szok termiczny.

* Wybór materiału: użyj wysokostopowej stali żaroodpornej (takiej jak HK40, seria modyfikowana HP Nb), aby poprawić stabilność konstrukcyjną i wydłużyć cykl życia.

W takich branżach większą uwagę zwraca się na stabilność składu materiału i spójność żywotności akcesoriów, aby ograniczyć nieplanowane przestoje.

Przemysł lotniczy: Dokładność kontroli i czystość materiału mają kluczowe znaczenie

Obróbka cieplna w przemyśle lotniczym jest ukierunkowana głównie na stopy tytanu o wysokiej wytrzymałości, stopy na bazie niklu i inne materiały. Kontrola procesu jest precyzyjna, a wskaźniki techniczne sprzętu i akcesoriów rygorystyczne.

* Spójność kontroli temperatury: Części pieca do obróbki cieplnej muszą zapewniać równomierny rozkład pól cieplnych w różnych obszarach pieca, aby uniknąć odchyleń w wydajności materiału z powodu nierównomiernego lokalnego ogrzewania.

* Kontrola zanieczyszczeń: Niektóre procesy są przeprowadzane w próżni lub w atmosferze obojętnej o wysokiej czystości i obowiązują rygorystyczne standardy dotyczące szybkości odgazowania, zawartości tlenu i kontroli pozostałości elementów powierzchniowych akcesoriów.

* Kontrola deformacji: Tace i wieszaki muszą utrzymywać stabilność geometryczną przez długi czas, aby zapewnić, że przedmiot obrabiany zachowuje dokładność kształtu i położenia podczas obróbki cieplnej.

Przemysł lotniczy preferuje wysoką precyzję dostosowywania, kompatybilność próżniową i długoterminową stabilność rozwiązań w zakresie rozwoju akcesoriów.

Przemysł narzędziowy: zarówno wsadowy, jak i ekonomiczny

Przemysł okuć obejmuje dużą liczbę różnego rodzaju narzędzi, form, elementów złącznych itp., a wymagania dotyczące obróbki cieplnej są stosunkowo ujednolicone, ale nacisk kładziony jest na ekonomię i łatwość obsługi.

* Standaryzacja konstrukcyjna: Projekt akcesoriów często opiera się na uniwersalnych wieszakach, pasach siatkowych i rolkach, aby poprawić wydajność załadunku pieca.

* Kontrola kosztów konserwacji: Cykl obróbki cieplnej jest krótki, a sprzęt jest często używany, co wymaga, aby akcesoria charakteryzowały się możliwością szybkiej wymiany i niskimi kosztami konserwacji.

* Wymagania dotyczące odporności na zużycie: Części podtrzymujące przedmiot obrabiany (takie jak pasy siatkowe i tace) muszą być odporne na zużycie i uderzenia, aby dostosować się do częstego załadunku i rozładunku.

W branży często łączy się rzeczywiste linie produkcyjne w celu uproszczenia projektu, aby znaleźć równowagę między wydajnością a kosztami.

Energetyka i energetyka: jednoczesny nacisk na nośność i niezawodność

W dziedzinie energii jądrowej, energii cieplnej, energii wiatrowej itp. Części pieców do obróbki cieplnej są często używane do wstępnego podgrzewania i odpuszczania dużych części konstrukcyjnych i części poddawanych dużym naprężeniom.

*Wspornik przedmiotu obrabianego o dużych rozmiarach: akcesoria muszą charakteryzować się dużą nośnością i stabilnością konstrukcyjną, aby wytrzymać obróbkę wysokotemperaturową dużych kołnierzy, wirników i wałów.

*Długoterminowa stabilna praca: Większość cykli obróbki cieplnej jest długa, a zmiany temperatury powolne, ale w zakresie długoterminowej stabilności stawiane są wyższe wymagania.

*Bezpieczeństwo i standaryzacja: Branże takie muszą spełniać wyższe współczynniki bezpieczeństwa i specyfikacje standardowe, takie jak ISO lub specyficzne wymagania przemysłu nuklearnego.

W projektowaniu komponentów wykorzystuje się głównie grubościenne odlewy ze stopów o wysokiej wytrzymałości i poprawia się ogólną stabilność poprzez odlewanie odśrodkowe, formowanie integralne itp.

Przemysł transportu kolejowego: trwałość zmęczeniowa i równowaga obróbki cieplnej współistnieją

Transport kolejowy obejmuje obróbkę cieplną o wysokiej częstotliwości takich komponentów, jak koła, części skrajni i układy hamulcowe, co stawia wysokie wymagania w zakresie dokładności kontroli jakości obróbki cieplnej.

*Wymagania dotyczące symetrycznego ogrzewania: Przedmioty obrabiane są w większości konstrukcjami osiowosymetrycznymi, a części pieca do obróbki cieplnej powinny współpracować z systemem ogrzewania obrotowego pieca lub przegród, aby zapewnić symetrię.

*Kontrola trwałości zmęczeniowej: Długoterminowe części eksploatacyjne muszą poprawić wytrzymałość zmęczeniową poprzez obróbkę cieplną, a struktura akcesoriów musi być stabilna i niełatwa do odkształcenia, aby uniknąć niekorzystnych naprężeń podczas procesu obróbki.

* Ograniczanie zużycia narzędzi: Podzespoły takie jak wciągniki i stoły obrotowe muszą charakteryzować się dobrą odpornością na zużycie i wytrzymałością zmęczeniową w przypadku pracy o dużej liczbie cykli.

Branża transportu kolejowego jest szczególnie wrażliwa na powtarzalność procesów i stabilność jakości i często wprowadza symulacje cyfrowe i symulacje pola termicznego w celu sprawdzenia wydajności akcesoriów.

|  |

Odporne na ciepło, zużycie i korozję: pomysły na dobór materiałów na części pieca do obróbki cieplnej

Odporność na ciepło: podstawowy punkt wyjścia przy wyborze materiału

Pierwszą rzeczą, przed którą stają części pieca do obróbki cieplnej, jest ciągła wysoka temperatura lub okresowe zmiany wysokiej i niskiej temperatury. Dobra odporność na ciepło jest jedną z podstawowych właściwości.

*Wytrzymałość w wysokiej temperaturze: Części nadal muszą utrzymywać pewną wytrzymałość strukturalną w warunkach wysokiej temperatury, aby zapobiec deformacji, zapadnięciu się lub pełzaniu. Powszechnie stosowane są stopy o wysokiej zawartości niklu i chromu, takie jak stale żaroodporne serii HK, HT i HP.

*Odporność na utlenianie: Utlenianie w wysokiej temperaturze powoduje łuszczenie się powierzchni, łuszczenie się, a nawet uszkodzenia strukturalne. Materiał musi mieć gęstość powierzchniową i stabilność warstwy odpornej na utlenianie, np. austenityczna stal nierdzewna o wysokiej zawartości Cr.

*Zmęczenie cieplne: Powtarzające się ogrzewanie i chłodzenie powodują rozszerzanie się i kurczenie materiału, tworząc pęknięcia lub pęknięcia. Należy wybierać materiały o dobrym dopasowaniu współczynnika rozszerzalności cieplnej i stabilnej strukturze ziaren.

Przy wyborze materiałów należy również dokonać ukierunkowanego dopasowania w połączeniu z typem pieca (gaz, próżnia, kąpiel solna itp.) i temperaturą procesu (700~1200°C).

Odporność na zużycie: ważny wskaźnik dynamicznych części konstrukcyjnych

Niektóre części pieca do obróbki cieplnej będą narażone na mechanizmy zużycia, takie jak tarcie, uderzenia i toczenie podczas pracy, zwłaszcza podczas ciągłego ładowania, transportu lub przewracania.

*Typowe części, takie jak tace, kosze materiałowe, szyny przenośnikowe, rolki, urządzenia wiszące itp., są podatne na zużycie mechaniczne i uszkodzenia udarowe.

*Środki zaradcze dotyczące materiałów: Stale o wysokiej twardości z pierwiastkami stopowymi, takimi jak Mo, V i Nb, są często stosowane w celu poprawy odporności na zużycie; lub napawanie powierzchniowe, natryskiwanie cieplne, nawęglanie itp. przeprowadza się na powierzchni w celu zwiększenia twardości powierzchni.

* Forma zużycia: w tym zużycie adhezyjne, zużycie oksydacyjne i zużycie cząstek. Materiał musi mieć dobrą odporność na pękanie i zdolność odzyskiwania odkształceń, aby zapobiec łuszczeniu zmęczeniowemu.

Projekt odporności na zużycie powinien również uwzględniać wytrzymałość konstrukcyjną akcesoriów, aby uniknąć ogólnej kruchości przy jednoczesnym zwiększeniu twardości.

Odporność na korozję: kluczowa linia obrony w środowisku atmosferycznym

W piecach do obróbki cieplnej często stosuje się specyficzne atmosfery, takie jak atmosfery kontrolowane, gaz rozkładający amoniak, azotany, mieszane gazy węgiel-azot itp. Środowiska te powodują złożone efekty korozyjne na akcesoriach.

*Wpływ rodzaju atmosfery: Atmosfery nawęglane o wyższym potencjale węglowym są podatne na korozję węglową; Atmosfery chloru lub siarczków są podatne na wżery, korozję naprężeniową i korozję międzykrystaliczną.

*Strategia reakcji materiału: Powszechnie stosowane materiały odporne na korozję obejmują stopy o wysokiej zawartości Cr/Ni (takie jak IN-800, IN-600), stal nierdzewną typu duplex i żeliwo zawierające Si, odporne na korozję.

*Dostosowanie procesu: Na przykład należy unikać stosowania zwykłej stali nierdzewnej w środowiskach obróbki nawęglania, ponieważ dyfuzja węgla w wysokich temperaturach może powodować kruchość strukturalną.

Stabilność materiałów odpornych na korozję zależy od struktury ich powłoki powierzchniowej i składu stopu. Przed wyborem materiału należy ocenić konkretny środek do obróbki cieplnej i jego lotne produkty.

Zrównoważona konfiguracja materiałów w kompleksowych warunkach pracy

W rzeczywistym użyciu części pieca do obróbki cieplnej podlegają nie tylko jednemu efektowi, ale zwykle podlegają korozji, zużyciu i obciążeniu w wysokich temperaturach.

*Środowisko korozyjne w wysokiej temperaturze: Na przykład, gdy zbiorniki muflowe i lampy radiacyjne pracują w piecu z zamkniętą atmosferą, materiały muszą uwzględniać zarówno utlenianie w wysokiej temperaturze, jak i korozję nawęglania. Bardziej niezawodny jest wybór serii HK40 lub HP Modified.

*Środowisko zużywające się w wysokiej temperaturze: Na przykład szyny łańcuchowe pieców z przenośnikiem łańcuchowym podlegają zużyciu mechanicznemu i są narażone na działanie wysokich temperatur. Często stosuje się stal austenityczną o wysokiej twardości lub utwardzanie powierzchniowe.

* Warunki użytkowania sporadycznego: Gdy sprzęt jest często uruchamiany i zatrzymywany, jego elementy muszą wytrzymać duże rozszerzanie i kurczenie się pod wpływem ciepła oraz naprzemienne działanie gorąca i zimna. Należy wybierać materiały stopowe o małym współczynniku rozszerzalności cieplnej i dużej stabilności termicznej.

Podczas projektowania należy wziąć pod uwagę połączony schemat materiałów. Stosując wysokowydajne stopy do głównych komponentów i bardziej opłacalnych materiałów do komponentów niekrytycznych, można osiągnąć kompleksową kontrolę kosztów.

Typowe kategorie materiałów i typowe zastosowania

W zależności od różnych branż i warunków pracy, powszechnie stosowane rodzaje materiałów do części pieców do obróbki cieplnej są następujące:

* Odlewana stal żaroodporna (serie HK, HT, HP): odpowiednia do korpusów pieców wysokotemperaturowych, rur radiacyjnych, tac, zbiorników muflowych itp., o zrównoważonych i kompleksowych parametrach.

* Stopy o wysokiej zawartości chromu i niklu (takie jak IN-800H, seria 600): odpowiednie do pieców próżniowych lub środowisk nawęglania, o dużej odporności na utlenianie i korozję.

* Austenityczna stal nierdzewna (310S, 304H itp.): szeroko stosowana w piecach z kontrolowaną temperaturą, wieszakach itp., biorąc pod uwagę zarówno wytrzymałość, jak i odkształcalność.

* Ceramika i materiały kompozytowe: stosowane w sytuacjach o wysokiej izolacji i wysokiej odporności na ciepło (takich jak wysokotemperaturowe piece elektryczne, urządzenia do ogrzewania indukcyjnego).

Aby zmniejszyć awaryjność i częstotliwość konserwacji, należy stosować różne materiały w rozsądnych kombinacjach, w zależności od miejsca zastosowania, naprężeń konstrukcyjnych i częstotliwości pracy.

Wpływ procesu formowania na właściwości materiału

Proces produkcji części pieca do obróbki cieplnej będzie miał wpływ na jego właściwości materiałowe, a metodę produkcji należy dopasować do celu:

* Odlewanie odśrodkowe: odpowiednie do rur radiacyjnych i części cylindrycznych, o gęstej strukturze, wysokiej wytrzymałości i dobrej odporności na pękanie termiczne.

* Odlewanie precyzyjne (odlewy inwestycyjne/EPC): odpowiednie do małych części o złożonej strukturze, o dużej dokładności wymiarowej i szerokim zakresie doboru materiałów.

* Odlew z żywicy piaskowej: odpowiedni do dużych części konstrukcyjnych o specjalnym kształcie, może być stosowany do dostosowywania zbiorników muflowych, drzwi pieca, wsporników konstrukcyjnych i innych części.

Ponadto stabilność struktury stopu i odporność na utlenianie można dodatkowo poprawić poprzez obróbkę cieplną po obróbce (taką jak obróbka roztworem stałym i starzenie).

Równowaga pomiędzy kosztem a cyklem usług w doborze materiałów

Zakładając spełnienie podstawowych parametrów, przy wyborze materiałów należy również wziąć pod uwagę koszty cyklu życia oraz ekonomię zakupów i konserwacji:

* Równowaga pomiędzy inwestycją początkową a cyklem wymiany: Chociaż wysokiej klasy materiały stopowe są droższe, mają dłuższą żywotność, co może zmniejszyć częstotliwość wymiany i koszty pracy.

*Wygoda konserwacji: Niektóre części można zaprojektować z odłączalnymi konstrukcjami i konwencjonalną stalą nierdzewną, aby ułatwić w przyszłości częściową wymianę i naprawę spawalniczą.

*Wielowarstwowe rozwiązanie kompozytowe: w kluczowych częściach zastosowano warstwę odporną na korozję lub warstwę okładzinową, a podłoże wykonane jest z bardziej opłacalnych materiałów, biorąc pod uwagę zarówno wydajność, jak i oszczędność.

Producenci i użytkownicy powinni kompleksowo oceniać strategie wyboru materiałów w oparciu o rzeczywiste warunki użytkowania, ograniczenia budżetowe i zasoby konserwacyjne.

Systematyczny i przyszłościowy dobór materiałów

Wybór materiału na części pieca do obróbki cieplnej to projekt systematyczny, który wymaga wszechstronnego uwzględnienia takich czynników, jak temperatura obróbki cieplnej, częstotliwość robocza, rodzaj przedmiotu obrabianego i środowisko atmosferyczne. Dzięki rozsądnej konfiguracji materiałów i doborowi procesu produkcyjnego można skutecznie wydłużyć żywotność akcesoriów, skrócić przestoje konserwacyjne i poprawić stabilność pracy sprzętu.

Wraz z ciągłym rozwojem nowych stopów wysokotemperaturowych i kompozytowych materiałów funkcjonalnych, a także powszechnym stosowaniem technologii symulacji numerycznej i analizy pola termicznego, dobór materiałów na części pieców do obróbki cieplnej stopniowo rozwija się w kierunku inteligencji i dostosowywania. Wybór materiałów nie jest już pojedynczym punktem odniesienia, ale powinien stać się ważnym ogniwem w skoordynowanej optymalizacji technologii sprzętu, rytmu produkcji i kosztów operacyjnych. Jeśli istnieją szczególne typy sprzętu (takie jak piec taśmowy z siatki, piec wgłębny, piec pokroczny) lub wymagania materiałowe (takie jak stal o wysokiej zawartości azotu, stopy metali ziem rzadkich), które wymagają szczegółowego omówienia, można również przeprowadzić dalszą ukierunkowaną rozbudowę.

Klucz do poprawy stabilności sprzętu: rozsądny dobór i konserwacja części pieca do obróbki cieplnej

Wyzwania związane z pozycjonowaniem funkcjonalnym i użytkowaniem części pieca do obróbki cieplnej

Części pieca do obróbki cieplnej obejmują zwykle tace, wieszaki, mufle, rury radiacyjne, kosze, szyny, drzwiczki pieca itp. Części te działają przez długi czas w atmosferach o wysokiej temperaturze i nie tylko podlegają wpływowi temperatury, obciążenia i zmian cykli cieplnych, ale także stają w obliczu wielu wyzwań, takich jak korozja, zużycie i odkształcenie.

* Akumulacja naprężeń w środowiskach o wysokiej temperaturze: Podczas pracy w strefie wysokiej temperatury 900°C ~ 1200°C materiały składowe muszą mieć dobrą odporność na pełzanie termiczne i stabilność strukturalną.

* Wyraźne problemy z korozją atmosferyczną: Kontrolowana atmosfera w piecu, gaz rozkładający amoniak, gaz azotkowy lub kąpiel azotanowa powodują korozję węgla, korozję siarki lub korozję naprężeniową na powierzchni akcesoriów.

* Ryzyko zmęczenia cieplnego i odkształcenia: Urządzenia do obróbki cieplnej często rozszerzają się i kurczą podczas procesu rozruchu i wyłączania, co przyspiesza zmęczenie konstrukcji metalowej i skraca żywotność konstrukcji.

* Zakłócenia procesu: Gdy akcesoria ulegną awarii lub odkształcą się, będzie to miało bezpośredni wpływ na położenie przedmiotu obrabianego, rytm transmisji i cyrkulację atmosfery, powodując w ten sposób wahania procesu.

Można zauważyć, że stabilność części pieca do obróbki cieplnej to nie tylko problem konstrukcji mechanicznej, ale także bezpośrednio związany z bezpieczeństwem procesu i rytmem produkcji.

Wybór materiału: podstawowa gwarancja stabilności sprzętu

Wybór materiału jest pierwszym krokiem do stabilnej pracy części pieca do obróbki cieplnej. Różne typy pieców i warunki procesu mają różne wymagania dotyczące wydajności materiału.

*Seria stali żaroodpornych: taka jak seria HK40, HP-Nb i HT, które są często używane na tace, wieszaki i części torów o wysokich wymaganiach dotyczących wytrzymałości konstrukcyjnej i mają dużą wytrzymałość w wysokich temperaturach i odporność na utlenianie.

*Stopy o wysokiej zawartości niklu i chromu: takie jak serie IN-800 i 600, mają bardziej stabilną odporność na korozję i nawęglanie w piecach próżniowych, w środowiskach o wysokiej zawartości węgla lub siarczkowania.

*Ceramika i materiały kompozytowe: stosowane do izolowania części lub indukcyjnych elementów grzejnych, charakteryzujące się takimi właściwościami, jak izolacja elektryczna i stabilność w wysokiej temperaturze.

*Materiały do obróbki powierzchni: takie jak stopy do napawania powierzchni, aluminiowanie powierzchni lub natryskiwanie powłok ceramicznych, mogą być stosowane w celu zwiększenia lokalnej odporności części na zużycie lub korozję.

Rozsądne dopasowanie materiałów należy zoptymalizować w oparciu o parametry takie jak typ pieca, zakres temperatur, atmosfera procesowa i masa wsadu.

Projekt konstrukcyjny: kluczowe ogniwo poprawiające stabilność mechaniczną

Konstrukcja konstrukcyjna części pieca do obróbki cieplnej bezpośrednio determinuje jego stabilną pracę w środowiskach o wysokiej temperaturze.

* Dopasowanie grubości konstrukcyjnej i odkształcenia: Rozsądna konstrukcja grubości ścianki może poprawić nośność i zmniejszyć prawdopodobieństwo odkształcenia termicznego; zbyt mała grubość ścianki łatwo jest przepalić, a zbyt duża grubość ścianki łatwo spowodować koncentrację naprężeń termicznych.

*Rozsądny projekt kanałów płynu: Na przykład ścieżka cyrkulacji gazu w rurze radiacyjnej i przestrzeń cyrkulacji atmosfery wewnątrz pieca powinny unikać martwych narożników i obszarów przegrzania, aby zmniejszyć lokalne uszkodzenia.

*Koncepcja konstrukcji modułowej: Projektując akcesoria pieca do obróbki cieplnej w postaci wymiennych modułów, zmniejsza się całkowity koszt konserwacji i poprawia się zdolność do szybkiego przywracania sprawności po awarii.

*Koordynacja współczynnika rozszerzalności cieplnej: Należy unikać niedopasowania rozszerzalności cieplnej pomiędzy różnymi komponentami, a rozsądne odstępy i metody łączenia mają pozytywny wpływ na kontrolowanie rozszerzalności cieplnej i naprężeń skurczowych.

Naukowy projekt konstrukcyjny w oparciu o dobór materiałów dodatkowo zwiększa odporność na awarie części pieca do obróbki cieplnej.

Typowe tryby uszkodzeń podczas użytkowania

Podczas rzeczywistej pracy części pieca do obróbki cieplnej ulegają różnym formom uszkodzeń, które należy zidentyfikować i zapobiegać im z wyprzedzeniem:

* Pękanie zmęczeniowe cieplnie: Ze względu na powtarzające się zmiany cykli na gorąco i na zimno, w punktach koncentracji naprężeń (takich jak narożniki, spoiny i punkty połączeń) często pojawiają się małe pęknięcia, które stopniowo przekształcają się w pęknięcia.

* Odkształcenie pełzające: Gdy komponenty działają przez długi czas pod wpływem wysokiej temperatury, następuje nieodwracalne odkształcenie plastyczne, takie jak zapadanie się tacy, zginanie wieszaka, przechylanie kolumny nośnej itp.

* Perforacja korozyjna: W atmosferze siarki, węgla lub chloru niektóre stopy są podatne na korozję międzykrystaliczną lub wżery, co powoduje lokalną utratę wytrzymałości lub korozję wżerową.

* Złuszczanie się lub zużycie powierzchni: Powierzchnia elementów złuszcza się lub utlenia podczas tarcia w wysokiej temperaturze, co wpływa na nośność konstrukcji i integralność powierzchni.

Klasyfikacja i zarządzanie tymi typowymi problemami jest podstawą do formułowania strategii konserwacji.

Strategia konserwacji: podstawowy środek zapewniający długoterminową pracę sprzętu

Rozsądna konserwacja nie tylko wydłuża żywotność akcesoriów, ale także pozwala z wyprzedzeniem wykryć ukryte zagrożenia i uniknąć wypadków związanych z nagłym wyłączeniem.

* Regularna kontrola i prowadzenie dokumentacji: Zaleca się wzrokową kontrolę i porównanie wymiarów głównych akcesoriów, takich jak kosze na materiały, tace, lampy radiacyjne, zbiorniki muflowe itp. raz na kwartał lub pół roku oraz rejestrowanie oznak deformacji, pęknięć itp.

* Czyszczenie powierzchni i odkamienianie: W przypadku części eksploatowanych długotrwale można wykonać czyszczenie powłoki tlenkowej, piaskowanie powierzchni lub naprawę powłoki, aby zmniejszyć szybkość gromadzenia się utleniania.

* Wstępna obróbka zmęczeniowa cieplnie: Przed użyciem naprężenia termiczne można „ujarzmić” poprzez powolne nagrzewanie i schładzanie z kontrolowaną szybkością, aby opóźnić powstawanie początkowych pęknięć.

* Lokalna naprawa i regeneracja: W przypadku części z początkowymi pęknięciami lub niewielkimi odkształceniami można do ponownego użycia zastosować miejscowe spawanie, naprawę lub regenerację poprzez obróbkę cieplną.

* Zarządzanie cyklem wymiany: Zaleca się ustawienie cyklu wymiany głównych części, które są często używane i wytrzymują duże obciążenia, oraz zakup części zamiennych z wyprzedzeniem, aby uniknąć nagłych przestojów.

Umieszczenie prac „konserwacyjnych” na etapie planowania z wyprzedzeniem pomoże zbudować kompletny system gwarancji stabilnej pracy sprzętu.

Doświadczenia w zakresie doboru, obsługi i konserwacji w rzeczywistych przypadkach

W połączeniu z rzeczywistymi scenariuszami zastosowań w różnych branżach, poniżej przedstawiono kilka typowych doświadczeń praktycznych:

* Przemysł petrochemiczny: Akcesoria do pieców do krakingu w wysokiej temperaturze są przez długi czas wystawione na działanie atmosfery węglowodorowej. Wybierane są rury ze stopów o wysokiej zawartości Cr/Ni w połączeniu z okresowym czyszczeniem odwęglającym i wyżarzaniem naprężeniowym.

* Linia do samochodowej obróbki cieplnej: Problemy związane ze zużyciem i deformacją tac i wieszaków w piecach stopniowych są wyraźnie widoczne. Żywotność wydłuża się poprzez optymalizację grubości, układu żeber strukturalnych i zastosowanie stopów odpornych na zużycie.

* Przemysł metalurgii proszków: Wewnętrzne elementy pieców próżniowych są pod dużym wpływem szoku termicznego, dlatego stosuje się materiały stopowe o niskiej rozszerzalności i wysokiej wytrzymałości, a koszty konserwacji są kontrolowane poprzez wymianę modułów.

* Dziedzina produkcji lotniczej: Obróbka cieplna skomplikowanych detali wymaga równomierności temperatury w piecu, stosowania elementów konstrukcyjnych o niskim stopniu wypaczenia oraz wdrożenia systemu dokładnego zarządzania dokumentacją konserwacji.

Przypadki te odzwierciedlają bezpośrednie znaczenie rozsądnego doboru i konserwacji w celu poprawy stabilności sprzętu.

Przyszły trend: Integracja inteligentnego i identyfikowalnego zarządzania

Wraz z rozwojem cyfrowej produkcji zarządzanie częściami pieców do obróbki cieplnej ewoluuje również w mądrzejszym kierunku:

* Konstrukcja systemu identyfikowalności materiałów: Rejestruj skład materiału, proces produkcji i historię działania każdej partii akcesoriów za pomocą kodów QR lub znaczników RFID, aby zapewnić identyfikowalność jakości.

* Monitorowanie danych operacyjnych: Połącz system kontroli temperatury pieca do obróbki cieplnej ze sprzętem do postrzegania stanu akcesoriów, aby monitorować temperaturę, naprężenia, wibracje i inne gromadzenie danych kluczowych komponentów.

* Przewidywanie żywotności i sugestie dotyczące wymiany: użyj algorytmów AI do analizy historii działania akcesoriów, przewidywania możliwych węzłów awarii i zapewniania wsparcia danych na potrzeby obsługi i konserwacji.

* Modułowa i ustandaryzowana konstrukcja: Popraw wydajność wymiany i zmniejsz zależność od personelu konserwacyjnego poprzez sformułowanie ujednoliconych standardów interfejsu akcesoriów.

Ten inteligentny tryb obsługi i konserwacji stanie się w przyszłości ważnym kierunkiem zarządzania częściami pieców do obróbki cieplnej.

Zarządzanie systemem to podstawowe wsparcie dla stabilności sprzętu

Stabilność części pieca do obróbki cieplnej jest powiązana z ogólną wydajnością systemu obróbki cieplnej. Od wyboru materiałów, projektu konstrukcyjnego po zarządzanie użytkowaniem i inteligentną konserwację – każde ogniwo wymaga systematycznego myślenia i skoordynowanej optymalizacji. Dzięki naukowym koncepcjom selekcji i systemom ciągłej konserwacji można znacznie poprawić stabilność działania sprzętu, zmniejszyć ryzyko przestoju, a przedsiębiorstwom można zapewnić wyższą wydajność produkcji i niższe koszty konserwacji.

Stabilnej pracy urządzeń do obróbki cieplnej nie osiąga się z dnia na dzień, ale jest wynikiem ciągłej optymalizacji w praktyce i ciągłego doskonalenia zarządzania. Naukowe zarządzanie częściami pieców do obróbki cieplnej jest kluczową siłą promującą długoterminową stabilną pracę sprzętu.

- Czy odlewy ze stali żaroodpornej ulegają deformacji lub pękaniu w warunkach wysokiej temperatury?

- Jaka jest stabilność strukturalna odlewów ze stali żaroodpornej w ciągłych warunkach wysokiej temperatury?

- Jaka jest odporność na korozję rur stalowych żaroodpornych w porównaniu z innymi rodzajami rur stalowych?

- Czy części pieca do obróbki cieplnej można używać przez dłuższy czas w atmosferze redukującej lub ochronnej?

-

Badania nad schematem konfiguracji i zarządzaniem konserwacją części pieców do obróbki cieplnej do zastosowań przemysłowychRozsądna konfiguracja części pieca do obróbki cieplnej z punktu widzenia adaptacji procesu Dopasuj właściwości materiałowe akcesoriów do rodzaju obróbki cieplnej Istni...ZOBACZ WIĘCEJ

-

Jakie są zalety stosowania rur odlewanych ze stali nierdzewnej w porównaniu z tradycyjnymi rurami żeliwnymi w zastosowaniach przemysłowych?Wprowadzenie do rur odlewanych ze stali nierdzewnej i rur żeliwnych W świecie rurociągów przemysłowych dwa najczęściej stosowane materiały to rury odlewane ze stali nierdzewnej ...ZOBACZ WIĘCEJ

-

Rura stalowa żaroodporna: materiał rdzenia zapewniający stabilne wsparcie w środowiskach o wysokiej temperaturzeZnaczenie żaroodpornej rury stalowej Wymagania materiałowe w środowiskach o wysokiej temperaturze We współczesnym przemyśle wydajność materiałów bezpośrednio decyduje ...ZOBACZ WIĘCEJ