Poniżej znajduje się szczegółowy opis zalet w zakresie tac materiałowych pieca do obróbki cieplnej, w połączeniu z technologią materiałową, procesami produkcyjnymi, scenariuszami branżowymi i możliwościami rozwiązywania problemów klientów, podkreślając profesjonalizm i zróżnicowaną wartość:

Podstawową zaletą tacy z materiałem pieca do obróbki cieplnej

1. Materiały odporne na wysokie temperatury i konstrukcja odporna na odkształcenia

Dobór stopów wysokotemperaturowych

Dzięki zastosowaniu stali nierdzewnej 310S (odporność na temperaturę 1150 ℃), Inconel 601/617 (odporność na temperaturę powyżej 1200 ℃) i staliwa żaroodpornego (ZG35Cr24Ni7SiN), taca materiałowa jest odporna na utlenianie i pełzanie w warunkach długotrwałej wysokiej temperatury (800 ℃ -1250 ℃), unikając deformacji i pękanie.

W porównaniu do tradycyjnych materiałów na tace, zwykła stal żaroodporna jest podatna na utlenianie i łuszczenie się w temperaturach powyżej 800 ℃

Optymalizacja struktury odpornej na szok termiczny

Symulując rozkład naprężeń termicznych za pomocą analizy elementów skończonych (FEA), zaprojektowano żebra wzmacniające o strukturze plastra miodu lub faliste powierzchnie dysków, aby poprawić odporność na zmęczenie cieplne (przy liczbie cykli ≥ 5000) i zmniejszyć ryzyko pękania spowodowanego szybkim chłodzeniem i nagrzewaniem.

2. Technologia odlewania precyzyjnego i wzmacniania powierzchni

Prawie proces formowania siatki

Przyjmując precyzyjne odlewanie zolu krzemionkowego lub odlewanie pianki traconej, dokładność wymiarowa tacy materiałowej osiąga poziom CT7 (tolerancja ± 0,5 mm/100 mm), zmniejszając ilość obróbki, utrzymując gęstość materiału i unikając wad spawalniczych tradycyjnych tac z materiałem spawanym.

Ulepszenie ochrony powierzchni

Obróbka aluminizująca/chromująca: Na powierzchni tworzy się gęsta warstwa tlenku, która w wysokich temperaturach zwiększa ponad trzykrotnie zdolność przeciwutleniającą;

Powłoka ceramiczna (Al ₂ O3/ZrO2): grubość natrysku 0,2-0,5 mm, zmniejszająca ryzyko przywierania detalu i wydłużająca cykl czyszczenia;

Naprawa okładzin laserowych: Lokalnie zużyte obszary starej tacy materiałowej można naprawić i ponownie wykorzystać, redukując koszty o ponad 30%.

3. Lekka i energooszczędna konstrukcja

Lekkie i bardzo wytrzymałe rozwiązanie

W odpowiedzi na zapotrzebowanie na piece do ciągłej obróbki cieplnej opracowano korytko z pustej konstrukcji (redukujące wagę o 20% -30%), aby zmniejszyć straty energii cieplnej, zapewniając jednocześnie wytrzymałość nośną (obciążenie statyczne ≥ 2 tony/m²) poprzez optymalizację topologii.

Wartość oszczędzania energii i zwiększania wydajności

Tace z lekkiego materiału mogą zmniejszyć akumulację ciepła w piecu, skrócić czas nagrzewania (oszczędność 15% -20% energii elektrycznej) i zaspokoić potrzeby klientów w zakresie kontroli zużycia energii w ramach celów neutralności węglowej.

4. System kontroli jakości całego procesu

Testowanie zerowej tolerancji dla defektów

Przeprowadzono 100% testy symulacyjne w wysokiej temperaturze (symulujące rzeczywiste warunki pracy i cykle termiczne), badania penetracyjne fluorescencyjne (ASTM E1417) i porównanie skanowania 3D, aby upewnić się, że nie ma mikrodefektów, takich jak porowatość skurczowa i dziury piaskowe.

Przewidywanie długości życia na podstawie danych

W oparciu o bazę danych dotyczących właściwości materiałów w wysokich temperaturach przygotuj raport z oceny pozostałego okresu użytkowania tacy, aby pomóc klientom zaplanować cykle wymiany zapobiegawczej i uniknąć nieoczekiwanych przestojów.

5. Możliwość świadczenia usług dostosowanych do potrzeb branży

Szybko reaguj na różnorodne wymagania

Elastyczny rozmiar: umożliwia dostosowanie tac materiałowych o średnicach od 300 mm do 2500 mm, odpowiednich dla urządzeń takich jak piece skrzynkowe, piece studniowe i piece siatkowe;

Rozszerzenie funkcji: może integrować struktury, takie jak szczeliny prowadzące, otwory na kołki pozycjonujące, uszy do podnoszenia itp., upraszczając proces instalacji dla klientów.

Analiza i doskonalenie awarii

Zapewnij wsparcie techniczne po sprzedaży, takie jak analiza struktury metalograficznej i pomiar odkształceń termicznych, aby pomóc klientom w optymalizacji parametrów procesu obróbki cieplnej (takich jak jednorodność temperatury i nośność).

6. Łańcuch dostaw i zapewnienie dostaw

Możliwość szybkiej dostawy

Cykl magazynowy standardowych tac materiałowych wynosi ≤ 7 dni, a cykl dostaw części niestandardowych wynosi 15-20 dni (średnia w branży 30 dni), co wspiera pilną produkcję dla pilnych zamówień.

Globalna sieć serwisowa

Utworzenie magazynów wstępnych w klastrach branży obróbki cieplnej, takich jak delta rzeki Jangcy i delta rzeki Perłowej, zapewnianie 48-godzinnych usług wymiany na miejscu w celu ograniczenia strat związanych z przestojami linii produkcyjnej klientów.

| Przemysł | Problemy z aplikacją | Rozwiązanie naszej firmy | Przychody klientów |

| Komponenty samochodowe | Odkształcenie korytka materiału pieca do nawęglania prowadzi do nierównomiernej twardości kół zębatych. | Projekt konstrukcji wzmacniającej o strukturze plastra miodu ze stali nierdzewnej 310S. | Żywotność tacy materiałowej została wydłużona do 3 lat (pierwotnie 1,5 roku), a stopień kwalifikacji produktu wzrósł o 5%. |

| EADS | Obróbka cieplna stopu tytanu wymaga czystego środowiska o bardzo wysokiej temperaturze. | Powłoka ceramiczna Inconel 617. | Aby uniknąć zanieczyszczenia stopu tytanu, czystość powierzchni spełnia normę AMS 2750. |

| Produkcja narzędzi | Częsta wymiana tac materiałowych wpływa na efektywność produkcji. | Technologia laserowej naprawy okładzin, lekka konstrukcja. | Koszty utrzymania obniżone o 40%, a wydajność załadunku pojedynczego pieca zwiększona o 15%. |

-

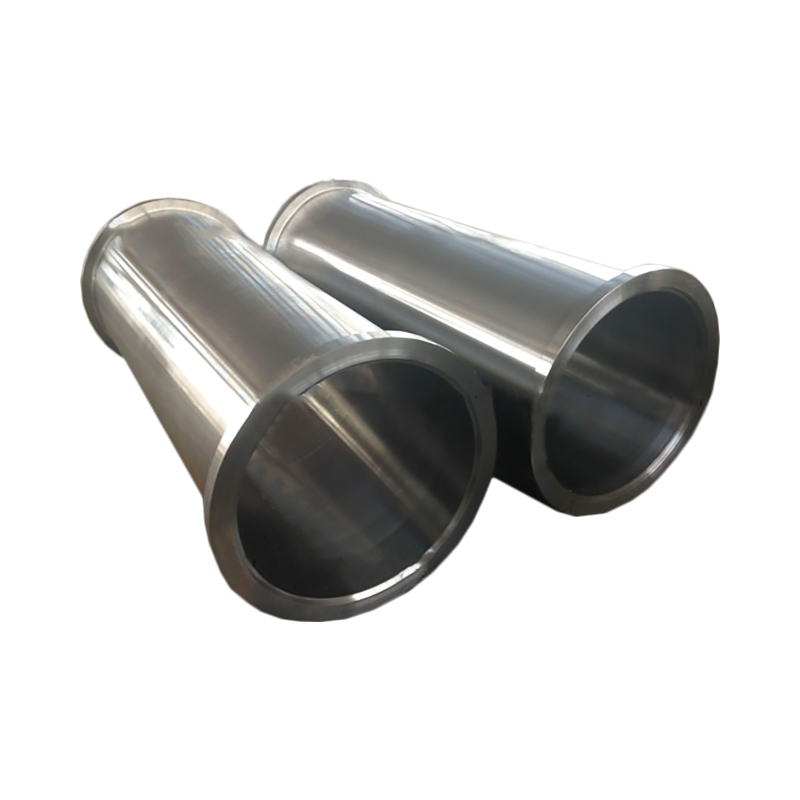

Odporna na zużycie rura stalowa Odporny na zużycie cylinder wewnętrzny GX280 (KMTBCr26).

Odporna na zużycie rura stalowa Odporny na zużycie cylinder wewnętrzny GX280 (KMTBCr26). -

Odporna na zużycie rura stalowa GX280 (KMTBCr26) Wysokowydajna obudowa maszyn górniczych

Odporna na zużycie rura stalowa GX280 (KMTBCr26) Wysokowydajna obudowa maszyn górniczych -

Rura odlewana ze stali nierdzewnej 316L (CF3M) Wytrzymałe tuleje antykorozyjne ze stali nierdzewnej

Rura odlewana ze stali nierdzewnej 316L (CF3M) Wytrzymałe tuleje antykorozyjne ze stali nierdzewnej -

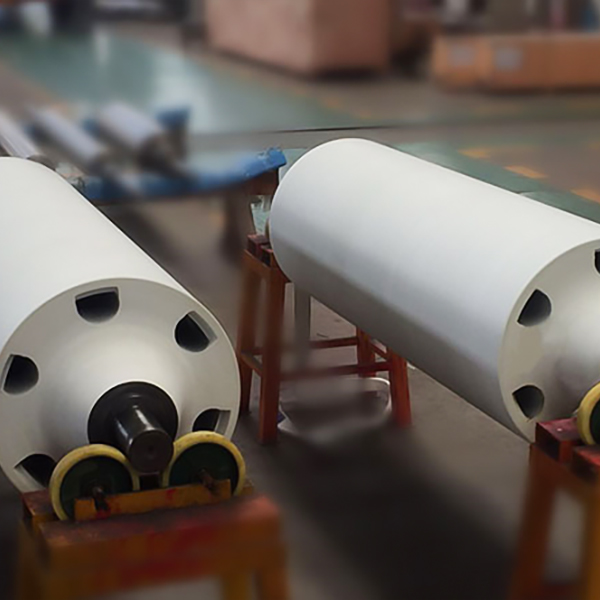

Rura ze stali żaroodpornej 1.4848 (GX40CrNiSi25-20) Wałek pieca chłodzącego wodę

Rura ze stali żaroodpornej 1.4848 (GX40CrNiSi25-20) Wałek pieca chłodzącego wodę -

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) wałek trzonu pieca

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) wałek trzonu pieca -

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) Rura promiennikowa typu W

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) Rura promiennikowa typu W -

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) rura promiennikowa

Rura ze stali żaroodpornej 1.4852 (GX40NiCrSiNb35-26) rura promiennikowa -

Rura ze stali żaroodpornej Wałek do zlewu ocynkowany 316L

Rura ze stali żaroodpornej Wałek do zlewu ocynkowany 316L -

Rura ze stali żaroodpornej Wałek piecowy 2.4879 (G-NiCr28W).

Rura ze stali żaroodpornej Wałek piecowy 2.4879 (G-NiCr28W). -

Rura ze stali żaroodpornej Rura promiennikowa 2.4879 (G-NiCr28W).

Rura ze stali żaroodpornej Rura promiennikowa 2.4879 (G-NiCr28W). -

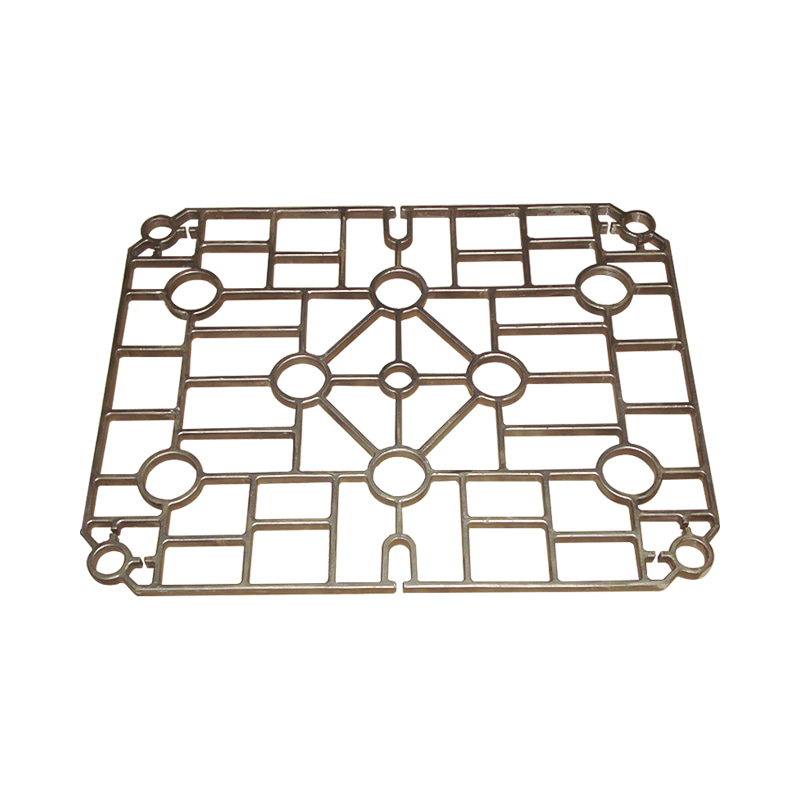

Odlewy ze stali żaroodpornej 1.4848 (GX40CrNiSi25-20) tace na materiał pieca ciągłego

Odlewy ze stali żaroodpornej 1.4848 (GX40CrNiSi25-20) tace na materiał pieca ciągłego

Aby otrzymywać ekskluzywne oferty i najnowsze oferty, zarejestruj się, wpisując poniżej swój adres e-mail.