OD 203 mm, powierzchnia wałka 1600 mm, powierzc...

Produkty

-

Rura promiennikowa 2.4879 (G-NiCr28W).

Rura promiennikowa 2.4879 (G-NiCr28W).Promiennik 2.4879 (G-NiCr28W) to kluczowy eleme...

-

1.4848 (GX40CrNiSi25-20) tace na materiał pieca ciągłego

1.4848 (GX40CrNiSi25-20) tace na materiał pieca ciągłego1.4848 (GX40CrNiSi25-20) 1.4848 (GX40CrNiSi25-2...

-

1.4848 (GX40CrNiSi25-20) taca zasilająca od dołu

1.4848 (GX40CrNiSi25-20) taca zasilająca od dołuFirma produkuje tace Fengdong i oprzyrządowanie...

-

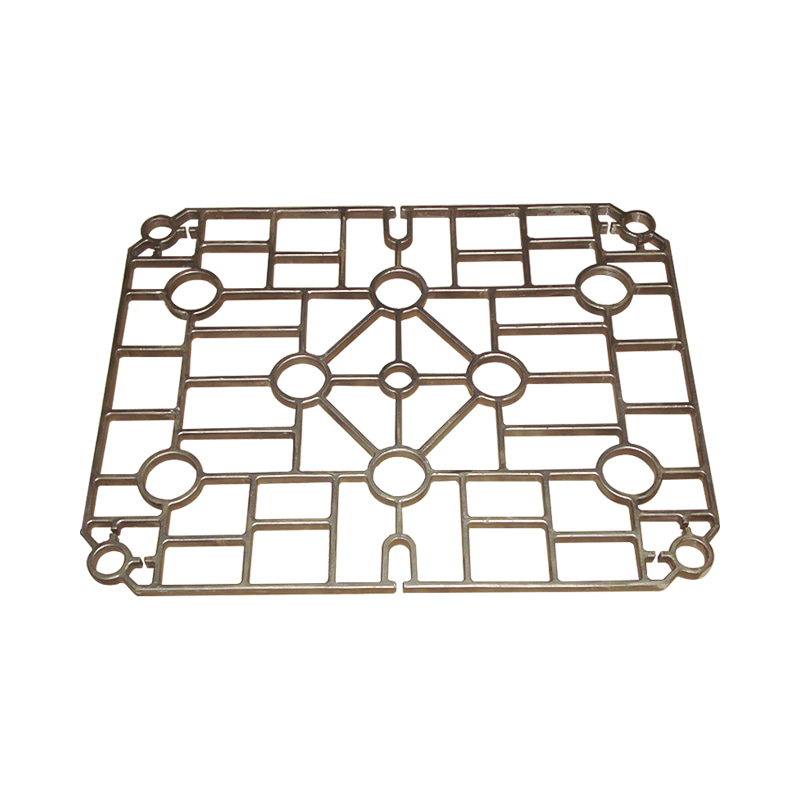

Rama do obróbki cieplnej 1.4848 (GX40CrNiSi25-20).

Rama do obróbki cieplnej 1.4848 (GX40CrNiSi25-20).Rama do obróbki cieplnej 1.4848 (GX40CrNiSi25-2...

-

1.4848 (GX40CrNiSi25-20) Rama materiału wsadowego pieca wgłębnego

1.4848 (GX40CrNiSi25-20) Rama materiału wsadowego pieca wgłębnegoNasza firma samodzielnie opracowuje i projektuj...

-

1.4848 (GX40CrNiSi25-20) taca na detale odporna na wysokie temperatury

1.4848 (GX40CrNiSi25-20) taca na detale odporna na wysokie temperatury1.4848 (GX40CrNiSi25-20) odporna na wysokie tem...

-

1.4848 (GX40CrNiSi25-20) zębatki zębate z materiału hakowego wysokotemperaturowego

1.4848 (GX40CrNiSi25-20) zębatki zębate z materiału hakowego wysokotemperaturowegoKoła zębate z materiału hakowego 1.4848 (GX40Cr...

-

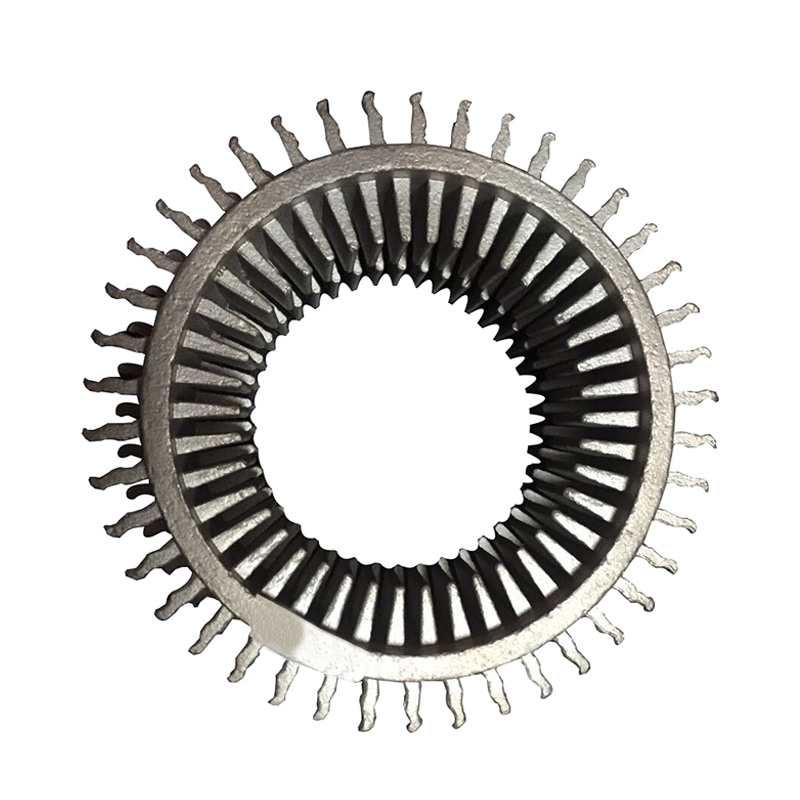

1.4848 (GX40CrNiSi25-20) Rekuperator ze stali żaroodpornej stosowany w rurach promiennikowych

1.4848 (GX40CrNiSi25-20) Rekuperator ze stali żaroodpornej stosowany w rurach promiennikowychRekuperator ze stali żaroodpornej 1.4848 (GX40C...

Specjalizujemy się w produkcji odlewów żaroodpornych, odpornych na zużycie i korozję i jesteśmy doskonałym dostawcą sprzętu pomocniczego dla przemysłu obróbki cieplnej, petrochemicznego i metalurgicznego w prowincji Jiangsu. Procesy produkcyjne obejmują odlewanie precyzyjne (odlewanie metodą traconą / linia do produkcji pianki traconej EPC), odlewanie odśrodkowe i odlewanie w formach piaskowych z żywicy.

Nasz typowy produkt: seria rusztów do spalania śmieci, która z powodzeniem zastąpiła partiami importowane urządzenia do obróbki cieplnej, absorbując i trawiąc obce ruszty. Dostarczamy osprzęt do obróbki cieplnej, lampy radiacyjne, walce piecowe dla wielu znanych producentów sprzętu do obróbki cieplnej (takich jak Epson, Aixie Lin, Fengdong) i eksportujemy je do Europy, Ameryki Południowej, Japonii i innych krajów;

Seria wysokostopowych rur odlewanych odśrodkowo: Naszymi głównymi produktami są rury radiacyjne, łatwe do cięcia rury odlewane odśrodkowo o wysokiej zawartości siarki, dolne walce pieca grzewczego, walce papiernicze, walce szklane, ocynkowane walce do topienia zbiorników, tuleje cylindrowe z wysokiej stopu itp. Możemy wyprodukować serię rur odlewanych odśrodkowo o średnicach od 50 MM do 1000 MM i długościach 4000 MM.

Nasza firma wyposażona jest w piece do obróbki cieplnej i różnego rodzaju urządzenia do obróbki, aby sprostać potrzebom przetwarzania klientów. Nasz sprzęt do kontroli jakości jest kompletny i zaawansowany, w tym spektrometry z bezpośrednim odczytem, spektrometry ręczne, analizatory fazy krystalicznej, skanery 3D, maszyny do rozciągania, maszyny udarowe, testery twardości Blowe'a, defektoskopy ultradźwiękowe, defektoskopy cząstek magnetycznych i inne zaawansowane przyrządy testujące spełniające różne potrzeby klientów w zakresie testowania i kontroli. Nasze oprogramowanie do kontroli jakości jest kompletne i zaawansowane, wykorzystuje CAD i UG do rysowania i projektowania, ANYCASTING do procesu symulacji odlewania, ABAQUS do analizy symulacji naprężeń oraz GEOMAGIC CON ze skanerem 3D do porównywania wielkości odlewów z modelami cyfrowymi.

Zależy nam na zaspokajaniu różnorodnych potrzeb naszych użytkowników i ciągłym zdobywaniu ich zaufania, zapewniając wysoce stabilną jakość produktów!

-

Charakterystyka materiałowa odlewów ze stali żaroodpornej Odlewy ze stali żaroodpornej są specjalnie zaprojektowane tak, aby wytrzymywały podwyższone temp...

READ MORE -

Koncepcja stabilności konstrukcyjnej odlewów ze stali żaroodpornych Stabilność strukturalna odlewów ze stali żaroodpornej odnosi się do zdolności materiał...

READ MORE -

Wprowadzenie do odporności na korozję rur stalowych Odporność na korozję jest krytycznym czynnikiem decydującym o trwałości i wydajności rur stalowych sto...

READ MORE -

Warunki pracy atmosfer redukujących i ochronnych Części pieca do obróbki cieplnej często wymagane jest działanie w atmosferach reduk...

READ MORE

Które czynniki są najważniejsze przy wyborze odpornych na korozję materiałów odlewniczych?

We współczesnym przemyśle, odlewy odporne na korozję są szeroko stosowane w wielu gałęziach przemysłu, takich jak przemysł chemiczny, naftowy, metalurgia i spalanie odpadów, szczególnie w tych, które muszą stawić czoła trudnym warunkom i mediom korozyjnym. Wybór odpowiednich odpornych na korozję materiałów odlewniczych jest nie tylko bezpośrednio związany z żywotnością produktu, ale także z wydajnością produkcji i korzyściami ekonomicznymi przedsiębiorstwa.

Środowisko pracy i charakter mediów korozyjnych

Wybierając odporne na korozję materiały odlewnicze, pierwszą rzeczą do rozważenia jest środowisko, w którym będą one stosowane. Różne media korozyjne mają różny wpływ na odlewy. Jednym z głównych produktów Wuxi Dongmingguan są odlewy do spalarni śmieci. Takie odlewy są zwykle narażone na połączone działanie wysokiej temperatury, wysokiego ciśnienia i gazów korozyjnych. Dlatego przy wyborze materiałów odpornych na korozję należy najpierw przeanalizować rodzaj i stężenie mediów korozyjnych. Na przykład substancje takie jak chlorki i siarczki wykazują większą szybkość korozji, dlatego należy zwrócić szczególną uwagę na odporność odlewów na korozję.

Firma obsługuje głównie branże obróbki cieplnej, petrochemicznej i metalurgicznej, które zwykle borykają się z trudnymi warunkami, takimi jak korozja w wysokiej temperaturze i środowiska o wysokiej zawartości siarki. Dlatego przy wyborze materiałów należy wziąć pod uwagę ich odporność na korozję w środowiskach o wysokiej temperaturze. Na przykład często preferowane są materiały takie jak żeliwo wysokostopowe i stal stopowa o wysokiej odporności na korozję.

Skład chemiczny i projektowanie stopów materiałów

Skład chemiczny materiałów odpornych na korozję ma kluczowe znaczenie dla ich odporności na korozję. W procesie doboru materiału należy dobrać odpowiedni skład stopu w zależności od środowiska korozyjnego. Na przykład kompozycje stopowe, takie jak stopy o wysokiej zawartości chromu i stopy molibdenu, mają dużą odporność na korozję, szczególnie w środowisku kwaśnym i chlorkowym. Dzięki wieloletniemu doświadczeniu Wuxi Dongmingguan oferuje serię wysokostopowych rur odlewanych odśrodkowo, które są typowymi materiałami ze stopów o wysokiej zawartości chromu. Wykazały się doskonałą wydajnością w środowiskach korozji chemicznej i zostały szeroko docenione przez klientów.

Ponadto przy projektowaniu stopów należy również wziąć pod uwagę właściwości mechaniczne materiału, zwłaszcza jego działanie w środowiskach korozji naprężeniowej. Niektóre środowiska korozyjne mogą powodować pękanie korozyjne naprężeniowe (SCC). W tym przypadku kluczowy jest wybór stopów o dobrej odporności na korozję naprężeniową.

Technologia obróbki i obróbka powierzchni odlewów

Proces produkcji odlewów odpornych na korozję, w tym technologia odlewania i obróbka powierzchni, będą miały wpływ na ostateczną odporność korozyjną materiału. W Wuxi Dongmingguan stosujemy technologie takie jak odlewanie precyzyjne, odlewanie odśrodkowe i odlewanie w formach piaskowych z żywicy, które zapewniają gęstość strukturalną odlewów, zmniejszając w ten sposób porowatość, ograniczając przenikanie mediów korozyjnych i wydłużając żywotność odlewów.

Obróbka powierzchniowa odlewów wpływa również na odporność na korozję, zwłaszcza w obliczu erozji środowiska morskiego i substancji chemicznych. Obróbka powierzchniowa, taka jak natryskiwanie, pasywacja i anodowanie, może skutecznie zwiększyć odporność odlewów na korozję powierzchniową. W przypadku wysokostopowych rur do odlewania odśrodkowego i serii opraw do obróbki cieplnej produkowanych przez Wuxi Dongmingguan, zwykle stosujemy zaawansowaną obróbkę zabezpieczającą powierzchnię, aby zapewnić jej długoterminową stabilną pracę w środowiskach silnie korozyjnych.

Możliwość dostosowania do warunków temperaturowych i ciśnieniowych

Przy wyborze materiałów odpornych na korozję należy również wziąć pod uwagę ich działanie w warunkach wysokiej temperatury i wysokiego ciśnienia. Na przykład w przemyśle metalurgicznym zmiany temperatury i ciśnienia mogą znacząco wpłynąć na odporność na korozję i właściwości mechaniczne materiału. Dolne rolki pieca grzewczego i odlewy serii rolek maszyn papierniczych produkowane przez Wuxi Dongmingguan zwykle muszą pracować w środowiskach roboczych o wysokiej temperaturze, dlatego szczególnie ważna jest odporność materiału na korozję w wysokiej temperaturze. Aby mieć pewność, że te odlewy nie ulegną uszkodzeniu z powodu korozji w wysokich temperaturach, wybraliśmy materiały wysokostopowe zawierające takie pierwiastki, jak molibden i chrom, które mogą zapewnić doskonałą odporność na korozję i utlenianie w środowiskach o wysokiej temperaturze.

Odporność materiałów na zużycie i uderzenia

W niektórych scenariuszach zastosowań odlewy muszą charakteryzować się nie tylko odpornością na korozję, ale także dobrą odpornością na zużycie i uderzenia. Jednym z produktów Wuxi Dongmingguan jest seria rusztów do spalarni śmieci. Odlewy te muszą wytrzymywać ciągłe zużycie i uderzenia, dlatego materiały muszą być nie tylko odporne na korozję, ale także odporne na zużycie i o dużej wytrzymałości. W przypadku tak wymagających odlewów zwykle wybiera się materiały odporne na wysokie temperatury zawierające dużą ilość węglika spiekanego, co może skutecznie poprawić ich odporność na zużycie i uderzenia.

Jak odlewy odporne na korozję radzą sobie z erozją pod wpływem różnych mediów chemicznych

We współczesnym przemyśle odlewy odporne na korozję są kluczowymi komponentami do stosowania w trudnych warunkach pracy, szczególnie w inżynierii chemicznej, metalurgii, petrochemii, spalaniu śmieci i innych gałęziach przemysłu. Korozyjność mediów chemicznych jest często zmienna i obejmuje środowiska kwaśne, zasadowe, o wysokiej zawartości chlorków, o wysokiej zawartości siarki i inne środowiska korozyjne. Wybór odpowiedniego materiału odlewniczego, aby poradzić sobie z korozją w różnych mediach chemicznych, bezpośrednio wpływa na trwałość i bezpieczeństwo sprzętu.

Zrozumienie właściwości korozyjnych mediów chemicznych na odlewach

Różne media chemiczne mają różne sposoby korozji odlewów, dlatego przy wyborze materiałów konieczne jest pełne zrozumienie właściwości korozyjnych różnych mediów chemicznych. Typowe media korozyjne obejmują roztwory kwaśne, roztwory zasadowe, chlorki, siarczki itp.

Media kwaśne: Roztwory kwaśne, takie jak kwas siarkowy i kwas solny, mogą przyspieszać rozpuszczanie metali. Materiały odlewnicze muszą charakteryzować się dużą odpornością na korozję kwasową. Stopy o wysokiej zawartości chromu i materiały stopowe zawierające molibden mają zwykle dużą odporność na kwasy i mogą utrzymać dobrą odporność na korozję w mediach kwaśnych.

Media alkaliczne: Roztwory alkaliczne, takie jak wodorotlenek sodu, są mniej korozyjne dla niektórych materiałów, ale nadal istnieje ryzyko korozji materiałów stopowych, takich jak stal nierdzewna. Kiedy odlewy napotykają media alkaliczne, muszą mieć dobrą stabilność, aby uniknąć korozji alkalicznej.

Chlorki: Chlorki (takie jak roztwór chlorku sodu) to typowa substancja powodująca pękanie korozyjne naprężeniowe (SCC), szczególnie w środowiskach o wysokiej temperaturze. W tym środowisku odlewy muszą być wykonane z materiałów wysokostopowych odpornych na korozję chlorkową.

Siarczek: Media siarczkowe są zwykle obecne w środowiskach o wysokiej temperaturze, na przykład podczas wytapiania i procesów chemicznych. W przypadku materiałów odlewniczych szczególną uwagę należy zwrócić na odporność na korozję siarczkową, zwłaszcza w przypadku odlewów ze stopów o wysokiej zawartości siarki.

Wybór materiałów i strategie reakcji dla odlewów Dongmingguan

Odporne na korozję materiały odlewnicze Wuxi Dongmingguan wykorzystują szereg wysokowydajnych stopów, aby zapewnić doskonałą trwałość w różnych środowiskach korozyjnych. Zgodnie z charakterystyką różnych mediów korozyjnych, Dongmingguan przyjmuje różne konstrukcje stopów i strategie przetwarzania.

Żeliwo wysokostopowe: Dongmingguan wykorzystuje w procesie produkcyjnym żeliwo stopowe o wysokiej zawartości chromu. Materiał ten wykazuje doskonałą odporność na korozję w środowisku kwaśnym (takim jak kwas siarkowy i kwas solny), szczególnie w środowiskach o wysokiej temperaturze. Może skutecznie przeciwdziałać korozji kwasowej. Materiał ten jest szeroko stosowany w kluczowych elementach pracujących w środowiskach o wysokiej temperaturze i wysoce korozyjnych, takich jak ruszty i dolne walce pieców grzewczych w spalarniach śmieci.

Stopy zawierające molibden: W środowiskach chlorkowych (takich jak środowiska morskie lub media chemiczne zawierające chlorki) Dongmingguan wykorzystuje odlewy ze stopów zawierających molibden. Molibden może znacznie poprawić odporność stopu na korozję chlorkową. Seria wysokostopowych rur odlewanych odśrodkowo firmy Wuxi Dongmingguan jest szeroko stosowana w sprzęcie wymagającym odporności na korozję chlorkową, takim jak rury radiacyjne, osprzęt do obróbki cieplnej itp., i może pracować stabilnie w środowiskach powodujących korozję chlorkową przez długi czas.

Stop odporny na siarkę: W przypadku odlewów obsługujących gazy zawierające siarkę lub środowiska o wysokiej zawartości siarki, Dongmingguan wykorzystuje stopy odporne na korozję o wysokiej zawartości siarki, szczególnie podczas odlewania łatwych do cięcia rur odlewanych odśrodkowo o wysokiej zawartości siarki, które mogą skutecznie przeciwdziałać korozji siarczkowej. Ten materiał stopowy jest powszechnie spotykany w kluczowych częściach, takich jak wymienniki ciepła i rury pieców w metalurgii, petrochemii i innych gałęziach przemysłu i może znacznie poprawić żywotność sprzętu.

Proces produkcyjny Dongmingguana

Aby lepiej radzić sobie z korozją różnych mediów chemicznych, Dongmingguan wykorzystuje w procesie produkcyjnym różnorodne zaawansowane technologie odlewania i procesy obróbki powierzchni. Procesy te mogą zapewnić, że powierzchnia odlewu będzie gęsta i jednolita, zmniejszyć powstawanie porów i pęknięć, a tym samym poprawić odporność odlewu na korozję w trudnych warunkach.

Odlewanie precyzyjne: Dzięki odlewaniu precyzyjnemu (takiemu jak odlewanie metodą traconego wosku, proces odlewania metodą traconego wosku EPC) odlewy Dongmingguan mogą osiągnąć wysoką dokładność wymiarową i wykończenie powierzchni, redukując wady powierzchni odlewów, co ma kluczowe znaczenie dla poprawy odporności na korozję. Odlewanie precyzyjne może tworzyć gęstą warstwę tlenku na powierzchni odlewu, co dodatkowo poprawia odporność na korozję.

Odlewanie odśrodkowe: Dongmingguan wykorzystuje również technologię odlewania odśrodkowego, która jest szczególnie odpowiednia do odlewania dużych odlewów wysokostopowych. Podczas procesu odlewania odśrodkowego ciecz metaliczna krzepnie w szybkoobrotowej formie, co może skutecznie wyeliminować pory i dziury skurczowe, zapewniając gładką i pozbawioną wad powierzchnię odlewu. Wysokostopowa rura odlewana odśrodkowo, wytwarzana w tym procesie, szczególnie dobrze sprawdza się w środowiskach silnie korozyjnych.

Obróbka powierzchniowa: Dongmingguan wykonuje również obróbkę powierzchniową odlewów w oparciu o określone środowiska zastosowań. Typowe procesy obróbki obejmują natryskiwanie, pasywację, anodowanie itp. Te procesy obróbki powierzchni mogą zwiększyć odporność powierzchni odlewu na czynniki korozyjne i wydłużyć jej żywotność.