Wewnętrzny cylinder szlifierski o wysokiej twar...

Odlewanie odśrodkowe

-

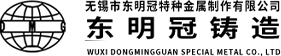

Odporny na zużycie cylinder wewnętrzny GX280 (KMTBCr26).

Odporny na zużycie cylinder wewnętrzny GX280 (KMTBCr26).Odporna na zużycie lufa wewnętrzna GX280 (KMTBC...

-

GX280 (KMTBCr26) Wysokowydajna obudowa maszyn górniczych

GX280 (KMTBCr26) Wysokowydajna obudowa maszyn górniczychObudowa wysokowydajnych maszyn górniczych GX280...

-

316L (CF3M) Wytrzymałe tuleje antykorozyjne ze stali nierdzewnej

316L (CF3M) Wytrzymałe tuleje antykorozyjne ze stali nierdzewnejDługotrwale odporne na korozję tuleje ze stali ...

-

1.4848 (GX40CrNiSi25-20) Wałek pieca chłodzącego wodę

1.4848 (GX40CrNiSi25-20) Wałek pieca chłodzącego wodęNiekondensujący wałek chłodzący nazywany jest r...

-

1.4852 (GX40NiCrSiNb35-26) wałek trzonu pieca

1.4852 (GX40NiCrSiNb35-26) wałek trzonu piecaJako główny element pieca do obróbki cieplnej, ...

-

1.4852 (GX40NiCrSiNb35-26) Rura promiennikowa typu W

1.4852 (GX40NiCrSiNb35-26) Rura promiennikowa typu WRury promiennikowe w kształcie litery U i W, o ...

-

1.4852 (GX40NiCrSiNb35-26) rura promiennikowa

1.4852 (GX40NiCrSiNb35-26) rura promiennikowaRury promiennikowe są szeroko stosowane w pieca...

-

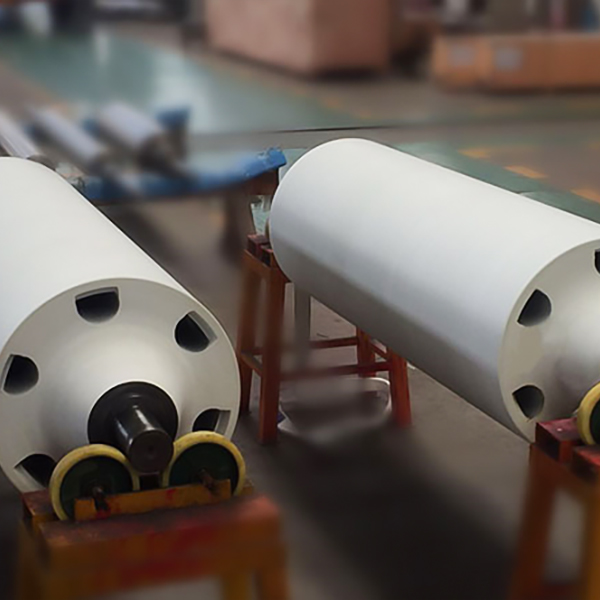

Wałek do zlewu ocynkowany 316L

Wałek do zlewu ocynkowany 316LStosowana w naczyniu cynkowniczym linii cynkown...

Specjalizujemy się w produkcji odlewów żaroodpornych, odpornych na zużycie i korozję i jesteśmy doskonałym dostawcą sprzętu pomocniczego dla przemysłu obróbki cieplnej, petrochemicznego i metalurgicznego w prowincji Jiangsu. Procesy produkcyjne obejmują odlewanie precyzyjne (odlewanie metodą traconą / linia do produkcji pianki traconej EPC), odlewanie odśrodkowe i odlewanie w formach piaskowych z żywicy.

Nasz typowy produkt: seria rusztów do spalania śmieci, która z powodzeniem zastąpiła partiami importowane urządzenia do obróbki cieplnej, absorbując i trawiąc obce ruszty. Dostarczamy osprzęt do obróbki cieplnej, lampy radiacyjne, walce piecowe dla wielu znanych producentów sprzętu do obróbki cieplnej (takich jak Epson, Aixie Lin, Fengdong) i eksportujemy je do Europy, Ameryki Południowej, Japonii i innych krajów;

Seria wysokostopowych rur odlewanych odśrodkowo: Naszymi głównymi produktami są rury radiacyjne, łatwe do cięcia rury odlewane odśrodkowo o wysokiej zawartości siarki, dolne walce pieca grzewczego, walce papiernicze, walce szklane, ocynkowane walce do topienia zbiorników, tuleje cylindrowe z wysokiej stopu itp. Możemy wyprodukować serię rur odlewanych odśrodkowo o średnicach od 50 MM do 1000 MM i długościach 4000 MM.

Nasza firma wyposażona jest w piece do obróbki cieplnej i różnego rodzaju urządzenia do obróbki, aby sprostać potrzebom przetwarzania klientów. Nasz sprzęt do kontroli jakości jest kompletny i zaawansowany, w tym spektrometry z bezpośrednim odczytem, spektrometry ręczne, analizatory fazy krystalicznej, skanery 3D, maszyny do rozciągania, maszyny udarowe, testery twardości Blowe'a, defektoskopy ultradźwiękowe, defektoskopy cząstek magnetycznych i inne zaawansowane przyrządy testujące spełniające różne potrzeby klientów w zakresie testowania i kontroli. Nasze oprogramowanie do kontroli jakości jest kompletne i zaawansowane, wykorzystuje CAD i UG do rysowania i projektowania, ANYCASTING do procesu symulacji odlewania, ABAQUS do analizy symulacji naprężeń oraz GEOMAGIC CON ze skanerem 3D do porównywania wielkości odlewów z modelami cyfrowymi.

Zależy nam na zaspokajaniu różnorodnych potrzeb naszych użytkowników i ciągłym zdobywaniu ich zaufania, zapewniając wysoce stabilną jakość produktów!

-

Charakterystyka materiałowa odlewów ze stali żaroodpornej Odlewy ze stali żaroodpornej są specjalnie zaprojektowane tak, aby wytrzymywały podwyższone temp...

READ MORE -

Koncepcja stabilności konstrukcyjnej odlewów ze stali żaroodpornych Stabilność strukturalna odlewów ze stali żaroodpornej odnosi się do zdolności materiał...

READ MORE -

Wprowadzenie do odporności na korozję rur stalowych Odporność na korozję jest krytycznym czynnikiem decydującym o trwałości i wydajności rur stalowych sto...

READ MORE -

Warunki pracy atmosfer redukujących i ochronnych Części pieca do obróbki cieplnej często wymagane jest działanie w atmosferach reduk...

READ MORE

Jak uniknąć defektów porowatości podczas odlewania odśrodkowego

W dziedzinie nowoczesnej produkcji przemysłowej, odlewanie odśrodkowe jest szeroko stosowany do produkcji kluczowych komponentów w środowiskach o wysokiej temperaturze, wysokim ciśnieniu i silnej korozyjności ze względu na jego zalety w postaci dużej gęstości, jednolitej struktury i doskonałych właściwości mechanicznych. Zwłaszcza w przypadku produktów o wysokiej wydajności, takich jak rury wysokostopowe, części urządzeń do obróbki cieplnej, walce metalurgiczne itp., Odlewanie odśrodkowe ma niezastąpione zalety techniczne.

Jednakże jedną z najczęstszych i najbardziej zauważalnych wad procesu odlewania odśrodkowego jest porowatość. Porowatość nie tylko wpływa na jakość wyglądu odlewu, ale może również powodować poważną degradację właściwości mechanicznych, a nawet prowadzić do przedwczesnych awarii w eksploatacji. Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. od dawna angażuje się w optymalizację i kontrolę jakości technologii odlewania odśrodkowego, zgromadził bogate doświadczenie praktyczne i polegał na zaawansowanym sprzęcie do symulacji i testowania, aby skutecznie zmniejszyć wskaźnik defektów porowatości i zapewnić stabilną wydajność produktów w złożonych warunkach pracy.

Krótka analiza przyczyn porów

Powstawanie porów podczas odlewania odśrodkowego jest głównie związane z następującymi czynnikami:

Zawartość gazu w wytopie jest zbyt wysoka: Podczas procesu wytapiania i zalewania ciekły metal pochłania duże ilości wodoru, tlenu, azotu itp., tworząc zamknięte pęcherzyki.

Poważne turbulencje w procesie zalewania: Nieuzasadniona prędkość i tryb zalewania powodują, że gaz zostaje wciągnięty do roztopionego metalu i zostaje uwięziony w tkance podczas chłodzenia.

Słaby odpowietrznik formy: Konstrukcja formy nie uwzględnia w pełni wentylacji, co powoduje zatrzymywanie gazu w formie.

Nieracjonalna kontrola prędkości: Niewystarczająca lub nadmierna siła odśrodkowa może utrudniać migrację i odprowadzanie gazu do środka.

Ulatnianie się pierwiastków stopowych lub powstawanie gazów reaktywnych: W wysokich temperaturach niektóre pierwiastki stopowe mogą rozkładać się i wydzielać gazy. Jeśli nie jest to kontrolowane, łatwo tworzą się mikropory.

Rozwiązania i ścieżki techniczne Wuxi Dongmingguan

Dongmingguan od wielu lat jest głęboko zaangażowany w dziedzinie wysokiej klasy odlewów odśrodkowych, zwłaszcza w produkcji wysokostopowych odlewów odśrodkowych, takich jak rury radiacyjne, walce do pieców wysokotemperaturowych, walce papiernicze i ruszty spalarni śmieci. Posiada dojrzały i stabilny system procesowy. Aby skutecznie zapobiegać tworzeniu się porów, firma zbudowała kompletny zestaw systematycznych rozwiązań od kontroli surowców, projektowania procesów, analizy symulacyjnej po informacje zwrotne dotyczące wykrywania:

1. Ścisła kontrola surowców i zarządzanie wytapianiem

Firma wyposażona jest w spektrometry z odczytem bezpośrednim oraz spektrometry ręczne umożliwiające realizację pełnoprocesowej detekcji zawartości pierwiastków wrażliwych na gaz (takich jak H, O, S itp.) w surowcach. Podczas procesu wytapiania zawartość gazu w stopie jest kontrolowana za pomocą środków rafinujących i urządzeń odgazowujących (takich jak odgazowanie próżniowe lub przedmuchiwanie gazem obojętnym), aby zmniejszyć potencjalne ryzyko powstawania porów ze źródła.

2. Inteligentna symulacja procesu odlewania

Dzięki systemowi symulacji procesu odlewania ANYCASTING przeprowadzana jest analiza dynamiczna i modelowanie wizualne przepływu stopionego metalu, ścieżki migracji gazu i obszaru wylotu formy, aby z wyprzedzeniem zidentyfikować obszary turbulentne, obszary zastoju gazu i potencjalne zamknięte obszary wytwarzania masy gazu, aby osiągnąć zamierzone ulepszenia. Ta cyfrowa technologia przewidywania sprawia, że projekt procesu jest bardziej naukowy i niezawodny, a prawdopodobieństwo powstawania porów jest znacznie zmniejszone.

3. Optymalizuj parametry nalewania i kontroli prędkości

W procesie odlewania odśrodkowego kontrola prędkości jest głównym ogniwem pozwalającym uniknąć porów. Dongmingguan dostosowuje zakres prędkości (np. 500–1500 obr./min) w zależności od różnych struktur produktu i właściwości materiału oraz ustala optymalny liniowy rozkład prędkości w połączeniu z grubością ścianki i długością odlewu, aby zapewnić, że stopiony metal generuje wystarczającą siłę odśrodkową podczas obrotu z dużą prędkością, skutecznie wypychając lekkie zanieczyszczenia i pęcherzyki na powierzchnię wewnętrzną lub wnękę centralną.

Ponadto proces progresywnego odlewania zmniejsza prędkość uderzenia ciekłego metalu w formę, tłumi powstawanie turbulencji i przyjmuje strukturę formy do zalewania ukośnego lub odlewania od dołu, aby poprawić stabilność wypełnienia i jeszcze bardziej zmniejszyć zjawisko napowietrzania.

4. Drobny projekt formy i układ systemu wentylacji

Na etapie projektowania formy zespół techniczny firmy wykorzystuje CAD/UG do modelowania trójwymiarowego, rozsądnie ustawia kanały wylotowe i otwory wentylacyjne, aby zapewnić, że podczas dużych prędkości obrotowych nadmiar gazu z wnęki formy będzie mógł być płynnie odprowadzany, aby uniknąć stagnacji gazu tworzącego pory.

5. Ścisła kontrola jakości i zamknięta pętla informacji zwrotnej

Gotowe odlewy poddawane są szeregowi metod badań nieniszczących, takich jak wykrywanie wad ultradźwiękowych, wykrywanie wad cząstek magnetycznych i badanie szczelności powietrznej, w połączeniu z analizą fazy krystalicznej, skanowaniem 3D i porównaniem geometrycznym w celu dokładnego zlokalizowania źródła defektów i utworzenia mechanizmu sprzężenia zwrotnego w pętli zamkniętej dla danych procesowych. Proces ten nie tylko poprawia spójność produktu, ale także zapewnia podstawę naukową dla późniejszych ulepszeń procesu.

Jak uniknąć defektów wtrąceniowych w odlewaniu odśrodkowym

We współczesnym przemyśle odlewniczym wady wtrąceniowe (wtrącenia) są jednym z ważnych czynników wpływających na jakość wewnętrzną i wydajność usług odlewów metalowych. Wtrącenia nie tylko osłabiają właściwości mechaniczne materiału, ale mogą również powodować zagrożenia dla bezpieczeństwa, takie jak pęknięcia, wycieki i uszkodzenia zmęczeniowe. Zwłaszcza w przypadku odlewów pracujących w środowiskach o wysokiej temperaturze, wysokiej korozji i dużym obciążeniu, kluczowa jest kontrola powstawania i rozkładu wtrąceń. Jako wydajna metoda odlewania, odlewanie odśrodkowe (odlewanie odśrodkowe) zapewnia przewagę strukturalną polegającą na unikaniu wtrąceń dzięki unikalnym zasadom procesu.

Analiza przyczynowa wtrąceń w odlewach

Włączenia wynikają głównie z następujących aspektów:

Wtrącenia utleniające i wtrącenia żużlowe podczas wytapiania;

Ciała obce wprowadzone do formy lub systemu zalewania;

Cząstki powstające w wyniku reakcji pierwiastków niemetalicznych w składzie stopu;

Cząstki żużla lub fazy stałej, które nie są skutecznie oddzielane podczas rafinacji i zalewania.

Gdy wtrącenia te pozostaną w odlewie, będą znacząco wpływać na jego gęstość, jednorodność i wytrzymałość zmęczeniową. Dlatego w zaawansowanych zastosowaniach, takich jak rury radiacyjne, walce pieca, rurociągi wysokotemperaturowe i inne komponenty, skuteczna kontrola wtrąceń stała się jednym z kluczowych wskaźników jakości odlewu.

Jak strukturalnie uniknąć defektów wtrąceń w odlewaniu odśrodkowym

The odlewanie odśrodkowe sam proces ma cechy fizyczne naturalnego „usuwania wtrąceń”:

Efekt separacji odśrodkowej

W szybkoobrotowej formie stopiony metal szybko przemieszcza się do ścianki formy pod działaniem siły odśrodkowej, podczas gdy wtrącenia i gazy o małej gęstości są wyrzucane do środka lub do góry, w ten sposób są „fizycznie usuwane” i koncentrowane w środku odlewu lub w obszarze wzlewu. Dzięki temu obszar gotowego produktu (ściana rury, tuleja itp.) ma czystą strukturę i wyjątkowo niski poziom zanieczyszczeń.

Dynamiczny proces krzepnięcia

Odlewanie odśrodkowe realizuje dynamiczny proces krzepnięcia warstwa po warstwie „od zewnątrz do wewnątrz”. Warstwa zewnętrzna zestala się najpierw, tworząc otoczkę, a wtrącenia nie są łatwo owijane w warstwie zestalonej. Jednocześnie łatwiej jest też skoncentrować w środku odlewu resztkowy wytop w późniejszym etapie odlewania i usunąć go w dalszej obróbce.

Ma zastosowanie do systemów czystych stopów

Stopy żaroodporne, odporne na zużycie i korozję produkowane przez Wuxi Dongmingguan, takie jak stopy o wysokiej zawartości chromu, o wysokiej zawartości niklu, stopy na bazie niklu, stal automatowa o wysokiej zawartości siarki itp., mają stabilny skład i wysoką precyzję kontroli i są szczególnie odpowiednie do odlewania odśrodkowego w celu uzyskania idealnego efektu jednolitej organizacji i niskiej zawartości wtrąceń.

Środki kontroli włączenia Dongmingguan: podwójna gwarancja zarządzania technologią

Jako profesjonalny producent o rocznej wydajności odlewania wynoszącej 5000 ton, Wuxi Dongmingguan przyjmuje zarządzanie pełnym procesem w zakresie kontroli wtrąceń:

1. Kontroluj generowanie inkluzji ze źródła

Surowce są poddawane kontroli po wejściu do fabryki, a do wykrywania czystości metalu stosuje się spektrometry z odczytem bezpośrednim i spektrometry ręczne;

Ścisła obróbka wstępna przed wytopem i optymalizacja różnych elementów stopowych zgodnie z wynikami symulacji ANYCASTING;

Kontrola procesu rafinacji przed piecem i usuwania żużla, np. standaryzowane stosowanie adsorbentów i topników żużla;

Temperatura przed piecem i czas reakcji metalurgicznej są dokładnie kontrolowane, aby uniknąć przegrzania lub spalenia metalu.

2. Projekt procesu zapewnia zewnętrzne odprowadzanie wtrąceń

Projekt form do odlewania odśrodkowego w pełni uwzględnia połączenie obszaru gromadzenia wtrąceń i systemu pionów;

Kontroluj prędkość obrotową i natężenie przepływu odlewania, aby zoptymalizować stan przepływu metalu i zmniejszyć turbulencje;

Przed użyciem rozgrzej formę do ustawionej temperatury, aby uniknąć wtrąceń żużla spowodowanego zimnym metalem;

Zamknięte zarządzanie podczas procesu zalewania, aby zapobiec zanieczyszczeniu pyłem zewnętrznym.

3. Wielowymiarowe metody wykrywania zapewniają czystość gotowego produktu

Dongmingguan jest wyposażony w szereg wysokiej klasy sprzętu wykrywającego:

Defektoskop ultradźwiękowy może wykryć wtrącenia i głębokość ich rozmieszczenia;

Defektoskop cząstek magnetycznych identyfikuje drobne, niemetaliczne ciała obce;

Skaner laserowy 3D System analizy porównawczej GEOMAGIC może osiągnąć bardzo precyzyjne porównanie wielkości produktu i modelu projektu oraz pomóc w wykryciu nieprawidłowości w tkankach wewnętrznych;

Analizator fazy krystalicznej ocenia czystość mikrostruktury;

Wszystkie dane testowe są archiwizowane i zarządzane za pomocą systemu cyfrowego, aby zapewnić pełną identyfikowalność jakości.

Jakie typy części nadają się do odlewania odśrodkowego?

W dziedzinie nowoczesnej produkcji metali odlewanie odśrodkowe jest wydajnym i wysokiej jakości procesem formowania metalu. Ze względu na unikalny mechanizm procesu i doskonałą jakość gotowego produktu odgrywa niezastąpioną rolę w wielu wysokiej klasy dziedzinach przemysłu. W procesie tym wykorzystuje się formy obrotowe o dużej prędkości do równomiernego rozprowadzania ciekłego metalu na ściance formy pod działaniem siły odśrodkowej, w wyniku czego powstają odlewy o wysokiej wydajności o jednolitej grubości ścianek, gęstej strukturze i zanieczyszczeniach skoncentrowanych w środku lub wykluczonych. W porównaniu z tradycyjnym odlewaniem statycznym, odlewanie odśrodkowe ma znaczące zalety w zakresie wytrzymałości konstrukcyjnej, jakości wewnętrznej i trwałości gotowego produktu.

Jako profesjonalna firma zajmująca się odlewaniem metali specjalnych, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. od dawna angażuje się w badania, rozwój i produkcję produktów odlewanych odśrodkowo ze stopów żaroodpornych, odpornych na zużycie i korozję. Opierając się na swoim doskonałym położeniu geograficznym nad brzegiem jeziora Taihu i silnych siłach technicznych, stale poszerza zakres zastosowań odlewów odśrodkowych, aby sprostać różnorodnym potrzebom klientów krajowych i zagranicznych w zakresie części o wysokiej wydajności.

Jakie typy części nadają się do odlewania odśrodkowego?

Odlewanie odśrodkowe najlepiej nadaje się do wytwarzania części o symetrycznych pustych strukturach, wysokich wymaganiach dotyczących wytrzymałości osiowej oraz odporności na korozję w wysokiej temperaturze i pod wysokim ciśnieniem. Zgodnie z doświadczeniem produkcyjnym Dongmingguana odpowiednie części można z grubsza sklasyfikować w następujący sposób:

1. Części urządzeń do obróbki cieplnej w wysokiej temperaturze

Części te muszą pracować przez długi czas w środowisku o wysokiej temperaturze (zwykle 800 ℃ ~ 1200 ℃), co wymaga, aby materiał miał doskonałą odporność na utlenianie, odporność na zmęczenie cieplne i stabilność organizacyjną. Odlewanie odśrodkowe może znacznie poprawić gęstość i odporność części na odkształcenia termiczne i jest idealnym wyborem do produkcji takich części sprzętu.

Typowe produkty:

Promienniki rurowe

Dolne rolki pieca

Rolki przenośnika

Osprzęt do obróbki cieplnej, wieszaki itp.

Wuxi Dongmingguan dostarczał partiami odlewane odśrodkowo rury promiennikowe i rolki pieców wielu znanym krajowym i zagranicznym producentom sprzętu do obróbki cieplnej (takim jak Epson, Aixie Lin, Fengdong). W rzeczywistym użyciu wykazały długą żywotność i doskonałą stabilność w wysokich temperaturach, z powodzeniem zastępując wiele importowanych podobnych produktów.

2. Walce dla hutnictwa i walcowania stali

Walce w sprzęcie metalurgicznym są zwykle poddawane złożonym obciążeniom mechanicznym i cyklom termicznym i mają niezwykle wysokie wymagania dotyczące wytrzymałości konstrukcyjnej i odporności na pęknięcia termiczne. Odlewanie odśrodkowe może nie tylko zapewnić jednolitą strukturę i brak pęknięć skurczowych, ale także jeszcze bardziej poprawić wydajność i opłacalność rolek poprzez konstrukcję stopów wewnętrznych i zewnętrznych.

Typowe produkty:

Walce do walcowania na zimno w piecu grzewczym

Walce dociskowe walcowane na gorąco

Rolki przenośnikowe, rolki prostujące itp.

Wysokostopowe rolki pieca, rolki szklane i ocynkowane rolki do zagłębiania zbiorników produkowane przez Dongmingguan są szeroko stosowane w liniach produkcyjnych ciągłych w wysokich temperaturach, takich jak stal i szkło. Zostały wyeksportowane do Europy, Japonii, Ameryki Południowej oraz innych krajów i regionów i zostały dobrze przyjęte przez klientów.

3. Produkty rurociągowe odporne na zużycie i korozję

W przypadku rurociągów w branżach takich jak naftowa, chemiczna, papiernicza i ochrona środowiska, które wymagają długotrwałego transportu mediów korozyjnych lub wysokotemperaturowych, tradycyjne odlewy z trudem spełniają wymagania dotyczące żywotności. Proces odlewania odśrodkowego umożliwia uzyskanie gęstej struktury ścianki rury, struktury wolnej od defektów oraz braku otworów i porów piasku na wewnętrznej ścianie, co znacznie poprawia odporność na korozję i ciśnienie łączników rurowych.

Typowe produkty:

Rury odlewane odśrodkowo o wysokiej zawartości siarki

Rury żaroodporne ze stopów o wysokiej zawartości chromu i niklu

Rury wysokostopowe odporne na korozję na bazie niklu lub żelaza

Rolki miazgowe, rolki przenośnikowe, rury tonące

Dongmingguan może produkować różne produkty z rur odlewanych odśrodkowo o średnicach zewnętrznych od 50 mm do 1000 mm i długościach do 4000 mm, a także może dostosowywać skład stopów, zintegrowane usługi obróbki cieplnej i obróbki mechanicznej zgodnie z wymaganiami klienta, zapewniając rozwiązania wieloscenariuszowe dla przemysłu petrochemicznego i energetycznego.

4. Wydrążone części obrotowe o dużym obciążeniu

Części te, takie jak tuleje cylindrowe silnika, tuleje odporne na zużycie, tuleje łożyskowe itp., mają zwykle wysokie wymagania dotyczące dokładności wymiarowej, odporności na zużycie oraz koncentryczności kół wewnętrznych i zewnętrznych. Odlewanie odśrodkowe może znacznie poprawić współosiowość części i zmniejszyć naddatki na przetwarzanie, a także jest opłacalnym wyborem w przypadku masowej produkcji takich części konstrukcyjnych.

Zalety odlewania odśrodkowego w Wuxi Dongmingguan

Duże możliwości procesowe: roczna zdolność odlewania 5000 ton, z różnymi specyfikacjami form i możliwościami kontroli prędkości, aby sprostać potrzebom odlewania odśrodkowego o różnych rozmiarach i materiałach.

Materiały specjalistyczne: Koncentrując się na systemach stopowych odpornych na ciepło, zużycie i korozję, można je dokładnie dopasować do różnych scenariuszy użytkowania w wysokich warunkach.

Kompletne wyposażenie: Wyposażone w sprzęt do obróbki cieplnej, taki jak piece do wyżarzania i piece normalizujące, a także sprzęt do pełnego przetwarzania, taki jak tokarki, frezarki i wytaczarki, w celu uzyskania zintegrowanej dostawy od odlewu do gotowych produktów.

Wiodąca kontrola jakości: kompletny sprzęt testujący, w tym spektrometry z bezpośrednim odczytem, analizatory fazy krystalicznej, skanery 3D, defektoskopy ultradźwiękowe, defektoskopy cząstek magnetycznych itp., aby zapewnić klientom pełną gwarancję jakości procesu.

Zaawansowane wsparcie oprogramowania: Wprowadzenie platform oprogramowania, takich jak symulowane odlewanie ANYCASTING i symulacja naprężeń ABAQUS, w celu poprawy kontroli procesu i zmniejszenia kosztów prób i błędów.